簡介

|

| 鐵碳合金 |

鐵碳合金是鋼和鐵的總稱,是工業上套用最廣泛的合金。鐵碳合金是以鐵為基本元素,以碳為主加元素組成的合金。在液態時,鐵和碳可以無限互溶。在固態時,碳溶於鐵中形成固溶體。當含碳量超過碳在鐵中的固態溶解度時,則出現金屬化合物。此外,還可以形成由固溶體和金屬化合物組成的機械混合物。

分子構成

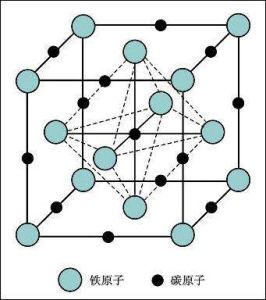

鐵碳合金中合金相的形成,與純鐵的晶體結構及碳在合金中的存在形式有關。純鐵有三種同素異構狀態:912℃以下為體心立方晶體結構:稱α-Fe;912~1394℃為面心立方晶體結構,稱γ-Fe;1394~1538℃(熔點),又呈體心立方,稱δ-Fe。在液態,在低於7%碳範圍,碳和鐵可完全互溶;在固態,碳在鐵中的溶解是有限的,並且溶解度取決於鐵(溶劑)的晶體結構。與鐵的三種同素異構物相對應,碳在鐵中形成的固溶體有三種:α固溶體(鐵素體)、γ固溶體(奧氏體)和δ固溶體(8鐵素體)。這些固溶體中,鐵原子的空間分布與α-Fe、γ-Fe和δ-Fe一致,碳原子的尺寸遠比鐵原子為小,在固溶體中它處於點陣的間隙位置,造成點陣畸變。碳在γ-Fe中的溶解度最大,但不超過2.11%;碳在α-Fe中的溶解度不超過0.0218%;而在δ6-Fe中不超過0.09%。當鐵碳合金的碳含量超過在鐵中的溶解度時,多餘的碳可以以鐵的碳化物形式或以單質狀態(石墨)存在於合金中,可形成一系列碳化物,其中Fe3C(滲碳體,6.69%C)是亞穩相,它是具有複雜結構的間隙化合物。石墨是鐵碳合金的穩定平衡相,具有簡單六方結構。Fe3C有可能分解成鐵和石墨穩定相,但該過程在室溫下是極其緩慢的。工業上獲得廣泛套用的碳鋼和鑄鐵就是鐵碳合金,含碳低於2.11%的鐵碳合金稱為鋼,含碳高於2.11%的合金稱為鑄鐵。在碳鋼和鑄鐵中除碳之外,還含有矽、錳、硫、磷、氮、氫、氧等一些雜質,這些雜質是在冶煉過程中由生鐵、脫氧劑和燃料等帶入的。這些雜質對鋼鐵性能產生影響。

碳鋼分類

|

| 鐵碳合金 |

碳鋼一般按含碳量、用途、質量和冶煉方法分類。按含碳量可分為:低碳鋼(C<0.25%),中碳鋼(0.25%<C<0.6%),高碳鋼(C>0.6%);按鋼的用途可分為碳素結構鋼和碳素工具鋼兩大類;按鋼的質量可分為:普通碳素鋼(S≤0.055%,P≤0.45%),優質碳素鋼(S、P≤0.04%)和高級優質碳素鋼(s≤0.030%,P≤0.035%)三大類;按冶煉方法可分為沸騰鋼和鎮靜鋼、半鎮靜鋼。

2、按鑄鐵中存在形式分類

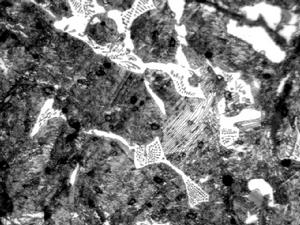

根據碳在鑄鐵中存在的形式不同鑄鐵可分為:白口鑄鐵:絕大部分碳以滲碳體形式存在於鑄鐵中;灰口鑄鐵:絕大部分碳以片狀石墨形式存在;可鍛鑄鐵:由白口鑄鐵經石墨化退火製成,其中碳以團絮狀石墨形式存在;球墨鑄鐵:在澆注前經球化處理,碳以球狀或團狀石墨存在。

基本組織

1、鐵素體鐵素體是碳溶解在a-Fe中的間隙固溶體,常用符號F表示。它仍保持的體心立方晶格,其溶碳能力很小,常溫下僅能溶解為0.0008%的碳,在727℃時最大的溶碳能力為0.02%。

由於鐵素體含碳量很低,其性能與純鐵相似,塑性、韌性很好,伸長率δ=45%~50%。強度、硬度較低,σb≈250MPa,而HBS=80。

2、奧氏體

奧氏體是碳溶解在γ-Fe中的間隙固溶體,常用符號A表示。它仍保持γ-Fe的面心立方晶格。其溶碳能力較大,在727℃時溶碳為ωc=0.77%,1148℃時可溶碳2.11%。奧氏體是在大於727℃高溫下才能穩定存在的組織。奧氏體塑性好,是絕大多數鋼種在高溫下進行壓力加工時所要求的組織。奧氏體是沒有磁性的。

3、滲碳體

滲碳體是鐵與碳形成的金屬化合物,其化學式為Fe3C。滲碳體的含碳量為ωc=6.69%,熔點為1227℃。其晶格為複雜的正交晶格,硬度很高HBW=800,塑性、韌性幾乎為零,脆性很大。

在鐵碳合金中有不同形態的滲碳體,其數量、形態與分布對鐵碳合金的性能有直接影響。

4、珠光體

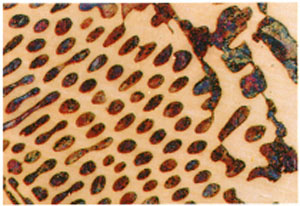

珠光體是奧氏體發生共析轉變所形成的鐵素體與滲碳體的共析體。其形態為鐵素體薄層和滲碳體薄層交替重疊的層狀復相物,也稱片裝珠光體。用符號P表示,含碳量為ωc=0.77%。其力學性能介於鐵素體與滲碳體之間,決定於珠光體片層間距,即一層鐵素體與一層滲碳體厚度和的平均值。

5、 萊氏體

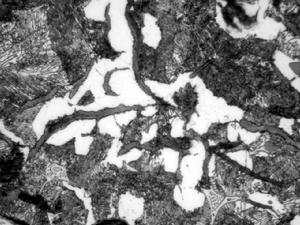

萊氏體是液態鐵碳合金髮生共晶轉變形成的奧氏體和滲碳體所組成的共晶體,其含碳量為ωc=4.3%。當溫度高於727℃時,萊氏體由奧氏體和滲碳體組成,用符號Ld表示。在低於727℃時,萊氏體是由珠光體和滲碳體組成,用符號Ld’表示,稱為變態萊氏體。因萊氏體的基體是硬而脆的滲碳體,所以硬度高,塑性很差。

使用

|

| 鐵碳合金 |

1、碳素鋼的分類

碳素鋼有各種分類方法﹐如按化學成分(即以含碳量)可分為低碳鋼﹑中碳鋼和高碳鋼。按鋼的品質可分為普通碳素鋼和優質碳素鋼。按用途則又可分為碳素結構鋼﹑碳素工具鋼。此外﹐還可以按冶煉方法和所保證的性能要求等來進行分類。

普通碳素結構鋼又稱普通碳素鋼﹐對含碳量﹑性能範圍以及磷﹑硫和其它殘餘元素含量的限制較寬。在中國和某些國家根據交貨的保證條件又分為三類﹕甲類鋼(A類鋼)是保證力學性能的鋼。乙類鋼(B類鋼)是保證化學成分的鋼。特類鋼(C類鋼)是既保證力學性能又保證化學成分的鋼﹐常用於製造較重要的結構件。中國目前生產和使用最多的是含碳量在0.20%左右的A3鋼(甲類3號鋼)﹐主要用於工程結構。

有的碳素結構鋼還添加微量的鋁或鈮(或其它碳化物形成元素)形成氮化物或碳化物微粒﹐以限制晶粒長大﹐使鋼強化﹐節約鋼材。在中國和某些國家﹐為適應專業用鋼的特殊要求﹐對普通碳素結構鋼的化學成分和性能進行調整﹐從而發展了一系列普通碳素結構鋼的專業用鋼(如橋樑﹑建築﹑鋼筋﹑壓力容器用鋼等)。

優質碳素結構鋼和普通碳素結構鋼相比﹐硫﹑磷及其它非金屬夾雜物的含量較低。根據含碳量和用途的不同﹐這類鋼大致又分為三類﹕

1)小於0.25%C為低碳鋼﹐其中尤以含碳低於0.10%的08F﹐08Al等﹐由於具有很好的深沖性和焊接性而被廣泛地用作深沖件如汽車﹑制罐……等﹐20G則是製造普通鍋爐的主要材料﹐此外﹐低碳鋼也廣泛地作為滲碳鋼﹐用於機械製造業﹐

2) 0.25~0.60%C為中碳鋼﹐多在調質狀態下使用﹐製作機械製造工業的零件。

3) 大於0.6%C為高碳鋼﹐多用於製造彈簧﹑齒輪﹑軋輥等﹐根據含錳量的不同﹐又可分為普通含錳量(0.25~0.8%)和較高含錳量(0.7~1.0%和0.9~1.2%)兩鋼組。錳能改善鋼的淬透性﹐強化鐵素體﹐提高鋼的屈服強度﹑抗拉強度和耐磨性。通常在含錳高的鋼的牌號後附加標記“Mn”﹐如15Mn﹑20Mn以區別於正常含錳量的碳素鋼。

碳素工具鋼含碳量在0.65~1.35%之間﹐經熱處理後可得到高硬度和高耐磨性﹐主要用於製造各種工具﹑刃具﹑模具和量具(見工具鋼)。

2、化學成分對碳素鋼性能的影響

碳素鋼的性能主要取決於鋼的含碳量和顯微組織。在退火或熱軋狀態下﹐隨含碳量的增加﹐鋼的強度和硬度升高﹐而塑性和衝擊韌性下降。焊接性和冷彎性變差。所以工程結構用鋼﹐常限制含碳量。

碳素鋼中的殘餘元素和雜質元素如錳﹑矽﹑鎳﹑磷﹑硫﹑氧﹑氮等﹐對碳素鋼的性能也有影響。這和影響有時互相加強﹐有時互相抵銷。例如﹕硫﹑氧﹑氮都能增加鋼的熱脆性﹐而適量的錳可減少或部分抵銷其熱脆性。殘餘元素除錳﹑鎳外都降低鋼的衝擊韌性﹐增加冷脆性。除硫和氧降低強度外﹐其它雜質元素均在不同程度上提高鋼的強度。幾乎所有的雜質元素都能降低鋼的塑性和焊接性。

氫在鋼中能造成很多嚴重缺陷﹐如產生白點﹑點狀偏析﹑氫脆﹑表面鼓泡和焊縫熱影響區內的裂縫等。為保證鋼的質量﹐必須儘可能降低鋼中氫的含量。脫氧帶入的殘餘元素如鋁﹐可減小低碳鋼的時效傾向﹐還可以細化晶粒﹐提高鋼在低溫下的韌性﹐但餘量不宜過多。由爐料中帶入的殘餘元素如鎳﹑鉻﹑鉬﹑銅等﹐含量高時可提高鋼的淬透性﹐但對要求具有高塑性的專用鋼﹐如深沖用鋼板﹐則是不利的。

冶煉﹑加工對碳素鋼性能的影響碳素鋼目前大都採用氧氣轉爐和平爐冶煉﹐優質碳素鋼也採用電弧爐生產。根據煉鋼過程脫氧程度的不同﹐碳素鋼可分為鎮靜鋼﹑沸騰鋼和介於兩者之間的半鎮靜鋼。冶煉方法對鋼的性能影響﹐主要是通過鋼的純淨度而起作用的。近年來人們通過真空處理﹑爐外精煉和噴吹技術等﹐都可獲得更高純淨度的鋼﹐從而顯著改善了碳素鋼的品質。

碳素鋼的塑性加工工藝通常分熱加工和冷加工。經過熱加工﹐鋼錠中的小氣泡﹑疏鬆等缺陷被焊合起來﹐使鋼的組織緻密。同時﹐熱加工可破壞鑄態組織﹑細化晶粒。使鍛軋的鋼材比鑄態具有更好的力學性能。經冷加工的鋼﹐隨著冷塑性變形程度增大﹐強度和硬度增加﹐塑性和韌性降低。為提高成材率﹐廣泛套用連續鑄鋼工藝。

3、碳素鋼的時效

低碳鋼的時效通常有淬火時效和應變時效兩種﹐都是由間隙元素作用引起的﹐主要是由於碳﹑氮﹑氧的重新分布所造成。

淬火時效即鋼由高溫快速冷卻後性能隨時間而變化的現象。鋼中含碳量﹑脫氧程度和含氮量對淬火時效都有很大影響﹐低碳鋼﹑脫氧不充分的沸騰鋼和含氮量較高的鋼發生淬火時效最顯著﹐含碳約0.3%的中碳鋼﹐由淬火時效所引起的性能變化已大為減弱﹐含碳約0.6%的高碳鋼﹐實際上不起時效硬化作用。

應變時效經冷加工變形後的性能隨時間而變化的現象。碳和氮對應變時效的影響﹐與對淬火時效的影響相似﹐磷也促進應變時效。低碳鋼因冷變形而消失的屈服點﹐隨時間的延長而逐漸恢復。應變時效比淬火時效更為複雜。如鋼材經淬火後再進行冷加工﹐無論在室溫或稍高溫度下﹐均將加速其應變時效。

碳素鋼的時效常給工業生產帶來很大危害﹐例如沸騰鋼焊接後﹐由於時效使焊接接頭熱影響區出現細小裂紋﹐嚴重影響焊接結構的安全性。但由於近代冶金技術的發展﹐和在工業生產中的套用﹐尤其是氧氣轉爐煉鋼能獲得更低的氮﹑氧含量﹐因此時效問題有所減輕。