介紹

這種方法最初是由豐田佐吉提出的;後來,豐田汽車公司在發展完善其製造方法學的過程之中也採用了這一方法。作為豐田生產系統(Toyota Production System)的入門課程的組成部分,這種方法成為其中問題求解培訓的一項關鍵內容。豐田生產系統的設計師大野耐一曾經將五問法描述為:“……豐田科學方法的基礎……重複五次,問題的本質及其解決辦法隨即顯而易見。”目前,該方法在豐田之外已經得到了廣泛採用,並且現在持續改善法(Kaizen),精益生產法(lean manufacturing)以及六西格瑪法之中也得到了採用。

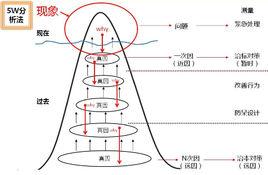

實施方法

5WHY從三個層面來實施:

一、為什麼會發生?從“製造”的角度。

二、為什麼沒有發現?從“檢驗”的角度。

三、為什麼沒有從系統上預防事故?從“體系”或“流程”的角度。

每個層面連續5次或N次的詢問,得出最終結論。只有以上三個層面的問題都探尋出來,才能發現根本問題,並尋求解決。

經典案例

豐田汽車公司前副社長大野耐一曾舉了一個例子來找出停機的真正原因

★問題一:為什麼機器停了?

答案一:因為機器超載,保險絲燒斷了。

★問題二:為什麼機器會超載?

答案二:因為軸承的潤滑不足。

★問題三:為什麼軸承會潤滑不足?

答案三:因為潤滑泵失靈了。

★問題四:為什麼潤滑泵會失靈?

答案四:因為它的輪軸耗損了。

★問題五:為什麼潤滑泵的輪軸會耗損?

答案五:因為雜質跑到裡面去了。

經過連續五次不停地問“為什麼”,才找到問題的真正原因和解決的方法,在潤滑泵上加裝濾網。

如果員工沒有以這種追根究底的精神來發掘問題,他們很可能只是換根保險絲草草了事,真正的問題還是沒有解決。

解決問題步驟

第一部分

:把握現狀

★步驟1:識別問題

在方法的第一步中,你開始了解一個可能大、模糊或複雜的問題。你掌握一些信息,但一定沒有掌握詳細事實。

問:我知道什麼?

★步驟2:澄清問題

方法中接下來的步驟是澄清問題。為得到更清楚的理解,問:

實際發生了什麼?

應該發生什麼?

★步驟3:分解問題

在這一步,如果必要,需要向相關人員調查,將問題分解為小的、獨立的元素。

關於這個問題我還知道什麼?

還有其他子問題嗎?

★步驟4:查找原因要點(PoC)

現在,焦點集中在查找問題原因的實際要點上。你需要追溯來了解第一手的原因要點。問:

我需要去哪裡?

我需要看什麼?

誰可能掌握有關問題的信息?

★步驟5:把握問題的傾向

要把握問題的傾向,問:

誰?

哪個?

什麼時間?

多少頻次?

多大量?

在問為什麼之前,問這些問題是很重要的。

第二部分

: 原因調查

★步驟6:識別並確認異常現象的直接原因。

如果原因是可見的,驗證它。如果原因是不可見的,考慮潛在原因並核實最可能的原因。依據事實確認直接原因。問:

這個問題為什麼發生?

我能看見問題的直接原因嗎?

如果不能,我懷疑什麼是潛在原因呢?

我怎么核實最可能的潛在原因呢?

我怎么確認直接原因?

★步驟7:使用“5個為什麼”調查方法來建立一個通向根本原因的原因/效果關係鏈。

問:處理直接原因會防止再發生嗎?

如果不能,我能發現下一級原因嗎?

如果不能,我懷疑什麼是下一級原因呢?

我怎么才能核實和確認下一級有原因呢?

處理這一級原因會防止再發生嗎?

如果不能,繼續問“為什麼”直到找到根本原因。在必須處理以防止再發生的原因處停止,問:

我已經找到問題的根本原因了嗎?

我能通過處理這個原因來防止再發生嗎?

這個原因能通過以事實為依據的原因/效果關係鏈與問題聯繫起來嗎?

這個鏈通過了“因此”檢驗了嗎?

如果我再問“為什麼”會進入另一個問題嗎?

確認你已經使用“5個為什麼”調查方法來回答這些問題。

為什麼我們有了這個問題?

為什麼問題會到達顧客處?

為什麼我們的系統允許問題發生?

★步驟8:採取明確的措施來處理問題

使用臨時措施來去除異常現象直到根本原因能夠被處理掉。問:

臨時措施會遏止問題直到永久解決措施能被實施嗎?

實施糾正措施來處理根本原因以防止再發生。問:

糾正措施會防止問題發生嗎?

跟蹤並核實結果。問:

解決方案有效嗎?

我如何確認?

為什麼一為什麼分析法檢查清單

為確認你已經按照問題解決模型操作,當你完成問題解決過程時,使用這個檢查清單。

詢問回答技巧

通常情況下,在詢問為什麼的時候,因為是發散性思維,很難把握詢問和回答者的在受控範圍內。

比如:這個工件為什麼尺寸不合格?因為裝夾鬆動;

為什麼裝夾鬆動?因為操作工沒裝好;

為什麼操作工沒裝好?因為操作工技能不足;

為什麼技能不足?因為人事沒有考評

類似這樣的情況,在5Why分析中,經常發現。

所以,我們在利用5Why進行根本原因分析時,一定要把握好一些基本原則:

1)回答的理由是受控的;

2)詢問和回答是在限定的一定的流程範圍內;

3)從回答的結果中,我們能夠找到行動的方向。