PM分析(PM Analysis / P-M analysis)——一種針對設備關聯的物理性分析手法。

PM分析法

PM分析法,是找尋分析設備所生產的重複性故障及其相關原因的一種手法。

PM分析是把重複性故障的相關原因無遺漏地考慮進去的一種全面分析的方法,是日本所開發出來的方法。

所謂PM,是指下面幾個英文單詞第一個字母。

P指的是:Phenomena或Phenomenon(現象)及Physical(物理的)。

M指的是:Mechanism(機理)及其關聯的Man(人)、Machine(設備)、Material(材料)。

PM分析法適用時機

當要求達成因設備所衍生的慢性損失為零的目標時,即可採用PM分析法,特點是以理論來指導事實,要求對設備具有相當的了解。尤其適用於設備慢性損失的個別改善。當要求達成因設備所衍生的慢性損失為零的目標時,即可採用,特點是以理論來指導事實,要求對設備具有相當的了解。

PM分析的步驟

PM分析的主要步驟包括:

第一步:明確故障現象

正確的認識故障現象是解決故障問題的先決條件。認識和分析故障現象的表現方式、狀態、發生部位、設備種類差異等。

並對故障進行層次分析。

在進行故障現象進行探索調查時,要講究研究方法,根據現象研究確定相關的調查、測定、檢驗、分析方法,確定調查項目、檢測範圍、容差、基準、限定值等。

第二步:對故障現象的物理分析、原理分析

所謂對現象的物理分析,就是對現象用物理、化學等探究原理的方法進行分析。

任何故障現象不會是無緣無故發生的,都存在其物理或化學背景。因此要力圖用物理或者化學的科學原理來解釋發生的故障現象。如果能夠通過理化檢驗、驗證的手段來輔助就更好。努力找出故障現象出現的物理、化學原理。

例如:工具機主軸出現軸向裂紋,可以通過金相檢驗找出是原材料缺陷還是熱處理應力,抑或是疲勞應力集中。

再如:物體出現傷痕,這是由於物體與物體之間接觸、撞擊而產生的現象。從物理的角度來看,傷痕肯定出現在物體軟弱的部位。這樣,通過探討物體與物體有可能接觸的部位,就能清楚地知道所要探討的部位和發生現象的原因。

如果實在無法解釋現象,可以做出假設來加以驗證。

為什麼要進行物理、化學等原理分析呢? 從理論上加以考慮並將問題展開,不會將因素遺漏,並能系統地進行解釋。 能防止經常出現的主觀感覺的判斷。 對那種儘管採取了很多措施仍沒有將慢性損失減少下來的對策,可從根本上對其原因、措施、管理要點重新加以修正。

第三步:故障現象成立的條件

根據科學原理、法則來探討現象促成的條件。通過窮舉方法儘可能多列舉促成現象的條件,無論其出現機率大小都應加以考慮,然後再進行分析篩選。

從原理、原則角度探討現象成立的條件,如果具備這種條件,現象就一定會發生,對此加以整理是解決問題的關鍵。這就需要從物理的角度來分析現象,說明其產生的機理、成立的條件。

一般對現象成立的條件掌握得不充分,在採取對策時只能對某些條件予以考慮並採取對策,而對其他的成立條件就不予以考慮,其結果是慢性損失往往沒有降低。同時還應注意,對各種成立條件。不要考慮其機率的大小。

第四步:對故障原因進行多角度探討

從生產現場五要素即(機器、工具、材料、方法、環境、作業者)這些方面尋找故障的原因。把與故障現象有關的原因列出來,從人、機、料、法、環等幾個方面篩選最有關係的因素,並將所能考慮到的因素都提出來,畫出因果關係圖。

對設備細分到零件這一層次進行討論是重要的,有時,各種原因會重複地影響到各自的促成條件。

第五步:確定主要原因

上一步驟中列出的一些原因可能不是主要原因,這一步就是要針對各項故障原因進行驗證(調查、檢驗、分析),找出產生故障現象的主要原因。

針對各種原因,要具體地研究不同的驗證方法、調查方法、測定方法、調查範圍、標準面的確定方法、調查項目等。因為調查方法及所需調查的因素有所偏差的話,則驗證的結果將無法取信他人,那么找出的原因也不是主要原因,這樣未來的解決措施就會失效。

第六步:提出改進方案

根據各種驗證後的故障要因,都要提出改進的方案

根據掌握的工具、手段和方法,確定如何解決問題或者改善問題。

制定出措施後,就要實施措施。針對故障問題點指定對策,實施改善,使其設備更趨完備。

在實施改善過程中,要作出記錄。

PM分析法套用分析

然而,由於PM分析乃採用以理論來檢討事實,而且其內容多牽涉機構之解析,因此,除非對設備具備相當程度的了解,否則極難套用此分析法,所以,一般工廠在現場以5 WHY分析法來替代PM分析,而將PM分析留給專門保養單位套用。

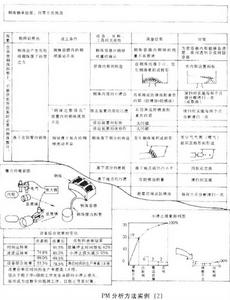

PM分析法的案例