非時段系統

非時段系統含義

非時段系統(Bucketless System)在物料需求計畫MRP、分銷資源計畫DRP或其他時間坐標系統中,所有關於時間的數據都是按日期而不是按時段來進行處理、存儲和顯示。

這是計算MRP的一種方法。按這種方法,所有的時間性數據都是用日期表示,記錄和處理。

非時間段是按日期存儲製造事務,全部資源計畫計算也按日期進行運算。

原理

非時段系統

非時段系統MRPⅡ系統認為企業只有一個計畫。在計畫報表中出現的年計畫、季計畫、月計畫等等,只是為了統計、結算和報告的需要。MRPⅡ系統把日、周、旬、月、季、年等時間跨度統稱為時間段,簡稱時段(Time bucket,Time period)。劃分時段的目的是為了規定計畫報表顯示需求量和需求時間的詳細程度,從而區別物料需求的優先權。

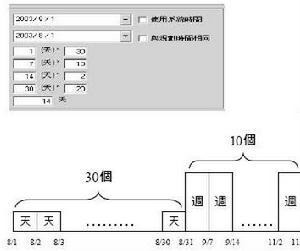

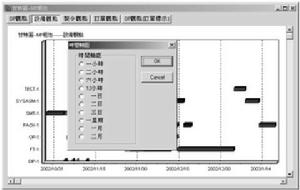

計畫報表顯示各個時段的長短,可由計畫人員根據需要自行設定。由於需求量的原始數據是按照具體日期輸入的,如果設定報表時段為季,系統會自動匯總,顯示每個季度的需求量;如果設定為月,系統又自動把各月的需求量匯總顯示。日常管理使用的報表可以把近期的時段定義為月,系統又自動把各月的需求量匯總顯示。日常管理使用的報表可以把近期的時段定義為日或周,中期為月或季。這樣,計畫人員掌握的需求和供給信息,在時間上是連續的,隨著時間向前推進,只要重新設定“計畫開始日期”,中期計畫又成為近期計畫。由於近期信息總是比較具體可靠,計畫可以細化。報表總是按近期細,遠期粗來顯示,從而真正體現了滾動計畫的精神。MRP計畫的主要特點就是說明了物料需求的優先權,是一種分時段計畫,它在時間概念上正確地反映了客觀世界。但是,離開計算機,手工管理是很難處理的。

在MRPⅡ標準系統中把“日”為最小時段的時段設定稱為無時段系統(Bucketless System),這是對MRPⅡ軟體的一項基本要求。只有以日為最小時段才能編制重複式生產的計畫。

作用

非時段系統之原理作用

非時段系統之原理作用重複式生產管理即Repetitive Manufacturing Management。根據APICS的定義它是一種按日生產計畫來安排進度和執行生產的離散性單元生產方式;通常該生產方式生產量很高,生產速度較快,並且物料趨於按順序流動。簡單的說就是按流水線生產,所以又稱連續式生產。目前國內許多類型的企業均採用此生產組織方式,例如:汽車、電冰櫃、洗衣機、電視機、空調等家用電器均屬於這種生產類型。新中大PM重複式生產管理系統就是針對這種生產類型特點設計的,它能滿足這種生產類型的工藝路線穩定,設備固定,物流快,能力固定,周期性計畫等特定要求。

重複式生產管理用到了無時段系統(Bucketless System)和準時生產(Just In Time)的一些特點,如以日生產計畫代替加工單,用反衝法(backflash)統計物料消耗和成本,以及用拉式作業代替推式作業,能很好的控制流水線上的各個環節,提高企業的經濟效益。

特徵

非時段系統之滾動計畫示意圖

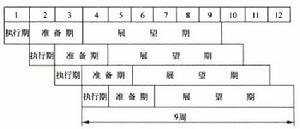

非時段系統之滾動計畫示意圖1、生產周期較短,幾十分鐘或數小時就會下線。按日生產率、起始日期和終止日期進行定義。

2、沒有在制品,或在制品很少;

3、從生產組織上,多以計畫的方式來驅動生產。

滾動的廠級計畫,滾動的車間級計畫,滾動的班計畫等。計畫的時格多數是以天為單位(所以也稱日計畫,daily schedule);

以計畫來驅動領料,完工。

計畫是滾動的,這個班做多了,下個班就可以少做點;這個班做少了,下個班可以多做點;

4、重複生產,顧名思義,是一個產品要重複的做,如,一個機型天天做,要生產半年甚至一年;

5、如果是配套企業,企業間供需的協同方式是以滾動的“要貨計畫/shipping schedule”來進行協同。

套用

非時段系統之操作套用

非時段系統之操作套用T1 T2 T3 T4

--------------------------------------------------------------------------------

T2:系統日期

T3: 計畫展望期的開始日期(通常情況下T2與T3為同一天)。

T4:計畫展望期的結束日期。

T1:計算拖期後的開始日期。(受控於參數預計量有效期提前[ ]個月。)

二.再生式MRP算法

1.計算公式

淨需求 = 毛需求/(1-損耗率) – 現有庫存 + 安全庫存 – 預計入庫量 + 已分配量

2.計算順序

成品→半成品→材料,即按低階碼順序進行計算。

三.需求取數來源:

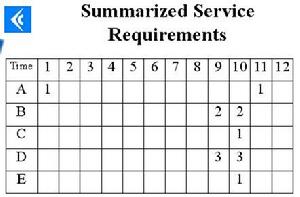

1.獨立需求(成品)需求來源 取自訂單、預測。

2.BOM單取物料使用狀態的BOM。

3.毛需求取已審核且業務關閉狀態為未關閉的銷售訂單分錄中的[建議交貨日期] 位於T1~T4之間的物料 (訂貨數量-已出庫數量)或已審核未關閉的產品預測單分錄中的[預測開始日期]位於T3~T4之間的物料或上層物料計算後的

非時段系統

非時段系統4.現有庫存數:屬性為MRP倉的即時庫存之和。

5.安全庫存:取自物料主數據。系統由於實現了按訂單追蹤MRP功能,故在算法上對安全庫存單獨進行處理,即先按物料計算安全庫存產生的需求,再按訂單進行計算,即會在0時區先產生安全庫存產生的需求。

6.預計入庫數:

a.採購訂單及採購申請單:已審核且MRP關閉標誌為未關閉的採購訂單分錄中[交貨日期]位於T1~T4之間的物料[數量-已入庫數量]。

b.委外加工生產任務單:已審核或掛起的[計畫完工日期]位於T1~T4之間的委外加工生產任務單[計畫生產數量–已入庫數量]。

c.生產任務單:已審核或掛起的[計畫完工日期]位於T1~T4之間的生產任務單的[計畫生產數量–已入庫數量]。

d.重複式生產計畫:已審核的[計畫完工日期]位於T1~T4之間的重複式生產計畫的[計畫生產數量 - 分解執行數量(即分解後下達重複生產任務單的計畫生產數量)]。

e.重複式生產任務單:已審核或掛起的[計畫完工日期]位於T1~T4之間的重複式生產任務單的[計畫生產數量-已入庫數量]。

f.物料替代清單:審核的物料替代清單(由參數控制),對於被替代物料作為預計可用量,對於替代物料作為已分配量。

g.計畫訂單:確認的計畫訂單(由參數控制)預計量的值為建議訂單量-累計下達數量,預計量日期為建議到貨/完工日期。

7.已分配量

生產類型單據: 當有投料單時按投料單的建議投料數量算已分配,當沒有投料單時按BOM用量計算已分配。

8. 其它訂貨策略及批量、提前期等參數在此不做說明。