套用歷史

輥壓機技術的在我國的引進和推廣套用歷經二十年,迄今為止,不論在設備製造技術或系統工藝技術方面都取得了長足的發展,設備製造技術的不斷最佳化和系統工藝技術持續的推陳出新給錕壓機帶來了強大的生命力。在目前能源極度緊缺的形勢下,輥壓技術已經成為各水泥生產企業粉磨技術改造擴建項目的主要首選方案。

工作原理

輥壓機由兩個相向同步轉動的擠壓輥組成,一個為固定輥,一個為活動輥。

物料從兩輥上方給入,被擠壓輥連續帶入輥間,受到50-100MPa的高壓作用後,變成密實的料餅從機下排出。排出的料餅,除含有一定比例的細粒成品外,在非成品顆粒的內部,產生大量裂紋,在進一步粉碎過程中,可較大地降低粉磨能耗。

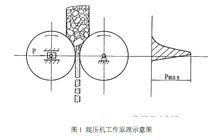

輥壓機工作原理

輥壓機工作原理在粉磨系統中安裝輥壓機,可以使粉磨設備的潛在能力得以充分發揮,增加產量達50-100%,提高了整個系統的生產效率。用輥壓機粉磨物料,可以使粉磨系統的總電耗顯著降低,比傳統粉磨方式節能 25-50%,每年節電效益相當可觀。 輥壓機工作原理如圖所示,主要依靠兩個水平安裝且同步相向旋轉的擠壓輥進行高壓料層粉碎。被封閉的物料層在被迫向下移動的過程中所受擠壓力逐漸增至足夠大,直至被粉碎且被擠壓成密實料餅從機下排出。這種料餅的機械強度很低,手捻即碎。料餅中含有大量的細粉,其中小於 90μm 的成品細小顆粒約占 20~30%,粗顆粒的內部結構已被破壞,產生許多微裂紋,易磨性很高。也就是說,在擠壓過的料餅中小於 2 mm的物料顆粒約占 60~70%,而且又有許多微裂紋。

常見問題

輥面表面磨損

輥面出現裂紋或凹坑或輥面硬質耐磨層剝落

輥壓機軸承位磨損

輥壓機減速機軸承室磨損

減速機滲漏(漏油)

輥壓機堆焊

輥壓機即高壓輥磨。它是將餵入的物料通過兩個反向旋轉的磨輥間隙時,在高壓作用下,被粉碎並壓成料餅。當此應力超過材料疲勞強度時,在表層形成裂紋,裂紋擴展、連線、剝落,產生疲勞磨損,最終導致擠壓輥不能正常工作。

為此根據擠壓輥的磨損形式及特點,消化吸收德國相關技術,採用碳化鈮代替高鉻,開發出新型輥壓機耐磨花紋堆焊焊絲,並對堆焊層的組織及性能做了研究。

與普通高鉻鑄鐵型堆焊焊絲相比,選用碳化鈮作為硬質相的優勢:首先,高鉻合金鑄鐵堆焊材料由於鉻和碳含量高,組織中的高硬度Cr7C3初生碳化物顯微硬度高,依靠高硬度的碳化物來抵抗磨損,但碳化鉻對堆焊基體的割裂作用大;其次,與碳化鉻相比,碳化鈮提高焊縫韌性,能達到即耐磨又抗高應力衝擊的目的。