簡介

鈉基潤滑脂(sodium soap grease)是指以動植物脂肪、脂肪酸與氫氧化鈉反應製成的鈉皂稠化中等黏度的礦物油製成的潤滑脂 。

套用

由於它遇水易乳化流失,一般用於乾燥氣候條件下的機械設備的潤滑 。

特性

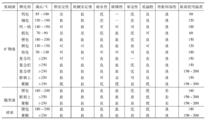

鈉基潤滑脂的特性見表1:

表1

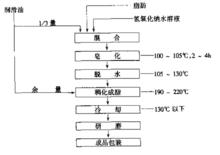

表1鈉基潤滑脂的生產工藝

將脂肪約1/3潤滑油及氫氧化鈉溶液(濃度約20%-35%水溶液),全部投入釜內,並在加熱下攪拌均勻。當釜內溫度升到100-105℃時進行皂化。隨著皂化反應的進行,釜內混合物逐漸變稠,並有泡沫產生。皂化期間要補加適量的水,皂化時加熱不宜過快,以免發生溢釜。皂化速度隨所用脂肪原料的性質而異,但一般經過2-3h後,皂化即接近完全。然後逐漸升溫,排出水分。當溫度在140-150℃時,釜內混合物呈粘稠拉絲狀,說明水已基本脫除。這時從釜內取樣化驗游離鹼含量,以對皂化的完全程度進行中間控制,此時,游離鹼應在0.15%-0.2%範圍內。如果低於此範圍,可適當補加鹼量;如高出此範圍,說明皂化不完全,應補加水(加水要緩慢),繼續皂化至完全。然後,漸漸升溫,至脫水完畢,總過程一般不超過4h。皂化及脫水之後的釜內物通稱作皂基。

鈉基潤滑脂生產工藝示意圖

鈉基潤滑脂生產工藝示意圖皂基製備完畢後,在不斷加熱下,陸續將餘量潤滑油加入釜內。注意潤滑油不能含水,否則容易溢釜,造成生產事故。當餘量潤滑油加完後,皂基應稀釋到所需要的稠度,並在150—170℃保溫約0.5h。在此期間,取樣化驗錐入度。如錐入度不在規定範圍內,可再加適量的潤滑油調整,並繼續加熱升溫至190—220℃,使釜內物呈真溶液狀態後,停止加熱。如需加入石墨,可在皂基稀釋之後,逐漸加入。溫度降到130℃以下時,經用五聯輥和三聯輥進行冷卻及研磨,到80℃以下裝桶,即得成品。