介紹

用粉末冶金方 法先製成接近於工件形狀的坯料,加熱後放在閉式 鍛模中進行模鍛的一種新型模鍛工藝。採用粉末鍛 造簡化了模鍛的制坯工序,提高了材料利用率,並可 以製造形狀複雜、尺寸精確、表面光潔、組織均勻 的零件。

粉末鍛造的原理

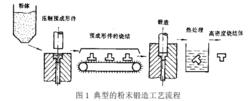

粉末鍛造是指以金屬粉末為原料,經過冷壓成形,燒結、熱鍛成形或由粉末經熱等靜壓、等溫模鍛,或直接由粉末熱等靜壓及後續處理等工序製成所需形狀的精密鍛件,將傳統的粉末冶金和精密模鍛結合起來的一種新工藝,兼有兩者的優點,可以製取密度接近材料理論密度的粉末鍛件,克服了普通粉末冶金零件密度低的缺點,使粉末鍛件的物理力學性能達到甚至超過普通鍛件的水平。同時,又保持普通粉末冶金少、無切屑工藝的優點,通過合理設計預成形坯和實行少、無飛邊鍛造,具有成形精確、材料利用率高、鍛造能量消耗少等特點。 典型的粉末鍛造工藝流程如圖1所示。

粉末鍛造

粉末鍛造即以金屬粉末為原料,向生產陶瓷製品一樣,經成型、燒結製造成金屬製品。鑒於粉末鍛造的生產過程和陶瓷完全一樣,因此,20世紀初,有人曾將粉末鍛造叫做“金屬陶瓷製術”。

粉末鍛造的特點

粉末鍛造的毛坯為燒結體或擠壓坯,或經熱等靜壓的毛坯。與採用普通鋼坯鍛造相比, 粉末鍛造的優點如下:

1.)材料利用率高 鍛壓是採用閉合模鍛,鍛件沒有飛邊,無材料耗損,最終機械加工 餘量小,從粉末原材料到成品零件,總的材料利用率可達 90%以上。

2.) 成型性能高 可以鍛造一般認為不可鍛造的金屬或合金, 如難變形的高溫鑄造合金通過粉末鍛造製成 形狀複雜的製品。 容易獲得形狀複雜的鍛件。

3.) 鍛件精密度高 粉末鍛造預製坯採用少無氧化保護加熱, 鍛後精度和粗糙度 可達到精密模鍛和精鑄的水平。可採用最佳預製坯形狀,以便最終成形形狀複雜的鍛件。

4.) 力學性能高 由於粉末顆粒都是由微量液體金屬快速冷凝而成, 而且金屬 液滴的成分與母合金幾乎完全相同, 偏析就被限制在粉末顆粒的尺寸之內。 因此可克服普通 金屬材料中的鑄造偏析及晶粒粗大不均等缺陷, 使材質均勻無各向異性.

5.) 成本低,生產率高 粉末鍛件的原材料費用及鍛造費用和一般模 鍛差不多,但和一般模鍛件相比,尺寸精度高、表面粗糙度低,可少加工或不加工,從而節 省大量工時。對形狀複雜批量大的小零件,如齒輪、花鍵軸套、連桿等難加工件,節約效果尤其明顯。 由於金屬粉末合金化容易, 因此有可能根據產品的服役條件和性能要求,設計和製備原材料,從而改變傳統的鍛壓加工都是“來料加工”模式,有利於實現產品、工藝、材料的一體化。

金屬粉末的選擇及製取

粉末鍛造工藝套用於製造力學性能高於傳統粉末冶金製品的結構零件。因此廣泛選擇預合金霧化鋼粉作為預成形坯的原料。最普通的成分是含Ni和Mo兩合金元素,例如,含Ni0.4%和Mo0.6%或含Ni2%和Mo0.5%。這種成分的優點是含少量氧化傾向的合金元素,特別是美國4600(Ni2%,Mo0.5%)只含有Mn0.2%-0.3%和含量小於0.1%的Cr,氧化傾向小,但價格較貴並缺乏足夠的淬透性,因此不適於要求高強度和高韌性等綜合性能好的零件。

為了提高粉末鍛件的淬透性,一般採取在含Ni0.4%和Mo0.6%的預合金霧化鋼粉和石墨的混合粉中加入銅。加入2.1%以下的銅,經壓制、燒結鍛造後,鍛件表現出比無銅時具有更高的淬透性。 粉末鍛造用原材料粉末的製取方法主要有還原法、霧化法,這些方法被廣泛用於大批量生產。適應性最強的方法是霧化法,因為它易於製取合金粉末,而且能很好地控制粉末性能。其它如機械粉碎法和電解法基本上用於小批量生產特殊材料粉末。近年來,快速冷凝技術及機械合金化技術被用來製取一些具有特異性能、用常規方法難以製備的合金粉末,並逐漸在粉末鍛造領域套用。粉末鍛造之所以有如此大的發展,是由於現在可以生產新的、高質量的、低成本的粉末。

後續處理和加工

鍛造時由於保壓時間短,坯料內部孔隙雖被鍛合,但其中有一部分還未能充分擴散結合,可經過退火、再次燒結或熱等靜壓處理,以便充分擴散結合。 粉末鍛件可同普通鍛件一樣進行各種熱處理。 粉末鍛件為保證裝配精度,有時還須進行少量的機械加工。

粉末鍛造在汽車行業的套用

粉末鍛造多用於各種鋼粉製件。 目前所用的鋼種有幾十種, 從普通碳鋼到多種低合金鋼, 以至不鏽鋼、耐熱鋼、超高強度鋼等高合金鋼和高速工具鋼。有色金屬粉末鍛造不如鋼粉末 鍛造那樣套用廣泛和成熟。特別是在汽車製造業,粉末鍛造技術有著充分的展現:

以汽車連桿為例,汽車連桿在整量汽車的運行中起著傳動的作用,運用粉末鍛造技術鍛造後經熱處理,材料獲得較好的綜合力學性能,數據表明抗拉強度達1090MPa,硬度HRC為40.7,衝擊韌性為38J/cm2,用於取代一些合金以節約較為稀缺的鎳。 同時,經過粉末鍛造技術的連桿可以獲得更高的密度,可以避免高負荷運動下的斷裂,又由於密度的提高可以在製造中更加精準的掌握連桿的尺寸精度,是器械的契合度更加完美。正因為粉末鍛造的連桿優勢多多,他們經常用於發動機內部的連桿機構,來承受高強度的衝擊和負荷。

在國外的一些知名汽車廠就運用這粉末鍛造技術實行汽車零部件的生產。德國寶馬汽車公司於1992年在V8發動機上採用粉末鍛造連桿,使連桿的長度有125mm縮短到115mm,而質量降低20%,明顯改進了平衡性,並降低了生產成本。 又類如(1)美國通用汽車公司(GM)在1995年,在北極星V8型4.6L發動機大量運用了粉末連桿及鋁合金凸轉輪,其技術及經濟效果顯著。( 2) 美國福特汽車公司1986 年, 福特汽車公司大量生產和裝車使用粉末鍛造連桿, 用於排量119L 四缸發動機和416L V8 發動機上。至1991 年, 該公司至少已使用粉末鍛造連桿達1000 萬根, 耗用鋼粉7000t 以上。在1995 年車型的318L V6發動機和1996 年新產車型Zeta- Ó型四缸發動機上, 亦大量使用了這種粉末鍛造連桿。1996 年, 福特公司在全北美( 美國和加拿大)製造的發動機上大量裝機使用, 並在歐洲福特汽車公司也裝車使用了粉末鍛造連桿。( 3) 美國克萊斯勒( Chrysler) 汽車公司克萊斯勒汽車公司也在新生產的210L、214L 發動機上大量使用了粉末鍛造連桿。