正文

鈦的化學活性大,易受氣體和坩堝材料等的污染,因此高質量鈦粉末主要是在真空或高純惰性氣體保護下採用離心霧化制粉工藝來生產。製品的成形一般不加粘結劑,坯料必須在真空中燒結。20世紀40年代末,首先開展了以海綿鈦粉末為原料的壓制燒結工藝的研究。但該工藝生產的產品性能尚不能滿足航空部門的要求,主要用於製造化工、輕工、冶金、海洋開發等部門所需的耐蝕、過濾等零件。其中獲得工業生產套用的第一種產品是鈦多孔過濾材料。60年代中期,開始發展以鏇轉電極法製取鈦的預合金粉末和熱等靜壓緻密化的工藝。用此工藝生產的製品的靜態力學性能與熔煉加工製品相當,但顯著地減少了切削加工,提高了材料的利用率,開始用於航空工業中。至70年代末,鈦粉末冶金製品在耐蝕和航空方面的套用獲得較快的發展。中國70年代初開始進行鈦粉末冶金工藝及製品的研究,鈦金屬閥門、軸套、多孔管和板、鈦-碳化鈦耐磨材料以及鈦鉬耐蝕合金等均已工業生產。70年代末期,開展了離心霧化製取高質量鈦合金粉末及熱等靜壓成形工藝的研究。制粉工藝 工業生產的鈦和鈦合金粉末主要有以下四種方法:①鈉還原海綿鈦粉。此種粉末產量大,價格便宜,粉末塑性好,宜於冷成形,是生產一般耐蝕製品的主要原料。因其含有較高的鈉和氯離子,燒結時易污染設備並使材料的焊接性能變壞。②電解鈦粉。純度較鈉還原的海綿鈦粉高,但電解鈦粉的成形性較海綿鈦粉末差。③氫化脫氫鈦粉。通過氫化脫氫工藝可獲得質量好、粒度細的鈦粉及其合金粉末;但是批量小、價格較貴。④離心霧化鈦粉。60年代美國核金屬公司首先採用電弧鏇轉電極法製成鈦的預合金粉末。粉末呈球形。這種合金粉末純度高、成分均勻、流動性好、裝填密度為理論值的65%。此種粉末只宜採用熱成形,可用熱等靜壓工藝製成形狀複雜的零件。電弧鏇轉電極制粉工藝,由於有一電極為鎢棒,故容易產生鎢的污染(粉末中的含鎢量達400ppm),會降低材料的疲勞性能。為消除鎢的污染,又發展了以電子束或電漿為熱源的鏇轉電極和電弧鏇轉坩堝以及電子束鏇轉盤等多種離心霧化制粉工藝。此類粉末是製造鈦粉末冶金航空零件的主要原料。

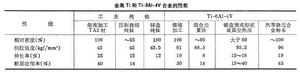

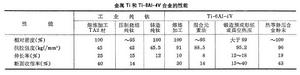

緻密化工藝 根據所用的粉末原料和對製品的使用要求,可採用不同的緻密化工藝。主要有:①松裝或低壓成形粉末坯料的燒結。燒結體的孔隙率為25~70%,該工藝多用於生產多孔鈦製品和材料。②壓制和燒結。壓制可採用機械或等靜壓制,壓制壓力在2000~4000kgf/cm2之間,燒結溫度為1000~1400℃。燒結體的相對密度可達92~95%;該工藝用於生產耐蝕部件、一般結構件或加工用坯錠。③熱成形。是使粉末或粉末坯錠在加熱過程中加壓成形。熱成形工藝主要有熱等靜壓、真空熱壓等。離心霧化製取的鈦合金粉末,採用熱等靜壓成形,所製得的產品的密度可接近理論密度,且性能各向均勻;高性能的航空結構零件主要採用熱等靜壓工藝製取。④鈦粉末和粉坯的粉末軋制。坯料的擠壓和鍛造等。這些工藝均可獲得密度高和性能好的鈦粉末材料或零件。其中粉末軋制是生產多孔鈦板和緻密鈦板的有效的經濟的加工工藝。粉末冶金和熔煉加工的鈦和 Ti-6Al-4V的典型性能列於上表。

粉末冶金鈦合金

粉末冶金鈦合金