基本介紹

概述

稀土就是化學元素周期表中鑭系元素—鑭(La)、鈰(Ce)、鐠(Pr)、釹(Nd)、鉕(Pm)、釤(Sm)、銪(Eu)、釓(Gd)、鋱(Tb)、鏑(Dy)、鈥(Ho)、鉺(Er)、銩(Tm)、鐿(Yb)、鑥(Lu),以及與鑭系的15個元素密切相關的兩個元素—鈧(Sc)和釔(Y)共17種元素,稱為稀土元素。簡稱稀土。

稀土元素又稱稀土金屬。稀土金屬已廣泛套用於電子、石油化工、冶金、機械、能源、輕工、環境保護、農業等領域。

分布

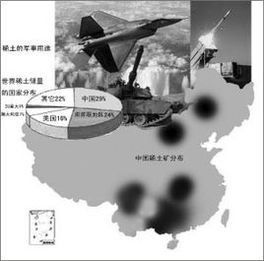

稀土元素在地殼中豐度並不稀少,只是分布極不均勻,主要集中在中國、美國、印度、俄羅斯、南非、澳大利亞、加拿大、埃及等幾個國家。中國是世界稀土資源儲量最大的國家,主要稀土礦有白雲鄂博稀土礦、山東微山稀土礦、冕寧稀土礦等等。

目前全世界已探明的儲量為,按人均儲量計算,

特性

稀土元素

材料分類

稀土永磁材料

稀土永磁材料是將釤、釹混合稀土金屬與過渡金屬(如鈷、鐵等)組成的合金,用粉末冶金方法壓型燒結,經磁場充磁後製得的一種磁性材料。 稀土永磁分釤鈷(SmCo)永磁體和釹鐵硼(NdFeB)系永磁體,其中SmCo磁體的磁能積在15~30MGOe之間,NdFeB系永磁體的磁能積在27~50MGOe之間,被稱為“永磁王”,是目前磁性最高的永磁材料。釤鈷永磁體,儘管其磁性能優異,但含有儲量稀少的稀土金屬釤和稀缺、昂貴的戰略金屬鈷,因此,它的發展受到了很大限制。我國稀土永磁行業的發展始於上世紀60年代末,當時的主導產品是釤-鈷永磁,目前釤-鈷永磁體世界銷售量為630噸,我國為90.5噸(包括SmCo磁粉),主要用於軍工技術。隨著計算機、通訊等產業的發展,稀土永磁特別是NdFeB永磁產業得到了飛速發展。

稀土永磁材料是現在已知的綜合性能最高的一種永磁材料,它比十九世紀使用的磁鋼的磁性能高100多倍,比鐵氧體、鋁鎳鈷性能優越得多,比昂貴的鉑鈷合金的磁性能還高一倍。由於稀土永磁材料的使用,不僅促進了永磁器件向小型化發展,提高了產品的性能,而且促使某些特殊器件的產生,所以稀土永磁材料一出現,立即引起各國的極大重視,發展極為迅速。我國研製生產的各種稀土永磁材料的性能已接近或達到國際先進水平。

稀土材料相關圖書

稀土材料相關圖書現在稀土永磁材料已成為電子技術通訊中的重要材料,

用在人造衛星,雷達等方面的行波管、環行器中以及微型電機、微型錄音機、航空儀器、電子手錶、地震儀和其它一些電子儀器上。目前稀土永磁套用已滲透到汽車、家用電器、電子儀表、核磁共振成像儀、音響設備、微特電機、行動電話等方面。在醫療方面,運用稀土永磁材料進行“磁穴療法”,使得療效大為提高,從而促進了“磁穴療法”的迅速推廣。在套用稀土的各個領域中,稀土永磁材料是發展速度最快的一個。它不僅給稀土產業的發展帶來巨大的推動力,也對許多相關產業產生相當深遠的影響。

稀土超磁致伸縮材料

磁性材料由於磁場的變化,其長度和體積都要發生微小的變化,這種現象稱為磁致伸縮。其中長度的變化稱為線性磁致伸縮,體積的變化稱為體積磁致伸縮。體積磁致伸縮比線性磁致伸縮要弱得多,一般提到磁致伸縮均指線性磁致伸縮。磁致伸縮效應是1842年由焦耳發現的,故又稱焦耳效應。長期以來,作為磁致伸縮材料的主要是鎳、鐵等金屬或合金,由於磁致伸縮值較小,功率密度不高,故套用面較窄。主要用於聲納、超音波發射等方面。

稀土超磁致伸縮材料是國外八十年代末新開發的新型功能材料。主要是指稀土-鐵系金屬間化合物。這類材料具有比鐵、鎳等大得多的磁致伸縮值,其磁致伸縮係數比一般磁致伸縮材料高約102~103倍,因此被稱為大或超磁致伸縮材料。並且機械回響快、功率密度高,在所有商品材料中,稀土超磁致伸縮材料是在物理作用下應變值最高、能量最大的材料。特別是鋱鏑鐵磁致伸縮合金(Terfenol-D)的研製成功,更是開闢了磁致伸縮材料的新時代,Terfenol-D是70年代才發現的新型材料,該合金中有一半成份為鋱和鏑,有時加入鈥,其餘為鐵,該合金由美國依阿華州阿姆斯實驗室首先研製成功,當Terfenol-D置於一個磁場中時,其尺寸的變化比一般磁性材料變化大,這種變化可以使一些精密機械運動得以實現。鋱鏑鐵開始主要用於聲納,目前已廣泛套用於多種領域,從燃料噴射系統、液體閥門控制、微定位到機械致動器、太空望遠鏡的調節機構和飛機機翼調節器等領域。它具有比傳統的磁致伸縮材料和壓電陶瓷高几十倍的伸縮性能。所以可廣泛用於聲納系統、大功率超大型超聲器件、精密控制系統、各種閥門、驅動器等,是一種具有廣闊發展前景的稀土功能材料。這種材料的發展使電-機械轉換技術獲得突破性進展。對尖端技術、軍事技術的發展及傳統產業的現代化產生了重要作用。

美國前沿技術(Edge Technologies)公司1989年開始生產稀土大磁致伸縮材料,其商品牌號為Terfenol-D,隨後瑞典Feredyn AB公司也生產、銷售稀土大磁致伸縮材料,產品牌號為Magmeg 86,近10多年來,日本、俄羅斯、英國和澳大利亞等也相繼研究開發出TbDyFe2型磁致伸縮材料,並有少量產品銷售。稀土磁伸材料主要用於製作大功率聲納,後者廣泛套用於水下通訊、制導、捕魚、油井及地質探測等。其它套用包括閥門控制、精密車床、機器人、蠕動馬達、阻尼減振、延遲器及感測器等。稀土磁致伸縮材料的開發與套用,日益受到人們的關注,產量及市場消費量增長非常迅速。據美國前沿技術公司統計,全世界Terfenol-D合金產量,1989年僅為100kg,1993年約1000kg,1995年達到10噸,而到1997年已達到70噸。美國國內每年用於聲納等器件的Terfenol-D材料價值約數百萬到1千萬美元,聲納、油壓機、機器人等器件的市場金額每年約6億美元。最近5年來,Terfenol-D的市場年增長率為100%。

稀土超導材料

當某種材料在低於某一溫度時,出現電阻為零的現象即超導現象,該溫度即是臨界溫度(Tc)。超導體是一種抗磁體,低於臨界溫度時,超導體排斥任何試圖施加於它的磁場,這就是所謂的邁斯納效應。在超導材料中添加稀土可以使臨界溫度Tc大大提高,一般可達70~90K,從而使超導材料在價廉易得的液氮中使用,這就大大地推動了超導材料的研製和套用的發展。

超導現象是1911年由一位荷蘭物理學家首先發現的,當水銀溫度降低到43K時,水銀便失去了電阻。隨後超導體的研究開發一直在進行,到1973年,科學家們製得一種鈮鍺合金,其臨界溫度是23.3K。

1986年發現一些新的超導體,超導研究也因此取得了突破性進展,當時發現一種鑭鋇銅氧陶瓷,其臨界溫度為35K。1987年2月又發現YBa2Cu3O7-x高溫超導體的臨界溫度達90K以上,大大超過了氮的沸點(77K)。新型稀土高溫材料可以在液氮溫度下工作。

稀土磁光材料

在磁場或磁矩作用下,物質的電磁特性(如磁導率、介電常數、磁化強度、磁疇結構、磁化方向等)會發生變化。因而使通向該物質的光的傳輸特性也隨之發生變化。光通向磁場或磁矩作用下的物質時,其傳輸特性的變化稱為磁光效應。

磁光材料是指在紫外到紅外波段,具有磁光效應的光信息功能材料。利用這類材料的磁光特性以及光、電、磁的相互作用和轉換,可製成具有各種功能的光學器件,如光調製器、光隔離器、環行器、開關、偏轉器、光信息處理機、顯示器、存貯器、雷射陀螺偏頻磁鏡、磁強計、磁光感測器、印刷機等。

稀土元素由於4f電子層未填滿,因而產生:未抵消的磁矩,這是強磁性的來源,由於4f電子的躍遷,這是光激發的起因,從而導致強的磁光效應。單純的稀土金屬並不顯現磁光效應,這是由於稀土金屬至今尚未製備成光學材料。只有當稀土元素摻入光學玻璃、化合物晶體、合金薄膜等光學材料之中,才會顯現稀土元素的強磁光效應。

磁光器件是指用具有磁光效應的材料製作的各類光信息功能器件。雖然1845年法拉弟就發現了磁光效應,但在其後一百多年中,並未獲得套用。直到上世紀60年代初,由於雷射和光電子技術的開發,才使得磁光效應的研究向套用領域發展,出現了新型的光信號功能器件—磁光器件。在雷射套用中,除探索各種新型的雷射器和接收器外,雷射束的參數,例如強度、方向、偏轉、頻率、偏振狀態等的快速控制也是很重要的問題,磁光器件,就是利用磁光效應構成的各種控制雷射束的器件,類似微波鐵氧體器件的發展和分類那樣,因光通訊的需要,1966年發展了磁光調製器、磁光開關、磁光隔離器、磁光環行器、磁光鏇轉器、磁光相移器等磁光器件。由於光纖技術和集成光學的發展,1972年起又誕生了波導型的集成磁光器件。在60年代後期,因計算機存貯技術的發展,開發了磁光存貯技術。後來由於全息磁泡和光碟技術的日趨完善和商品化,從而出現了磁光印刷和磁光光碟系統。利用磁光效應研究圓柱狀磁疇(磁泡)而發展了磁泡技術。因信息技術的需要,在70年代中後期,在磁泡技術的基礎上,又發展了磁光信息處理機及磁泡顯示器。雷射陀螺儀的發展中遇到了“閉鎖”問題,一度受挫,後來利用磁光效應,巧妙地克服了“閉鎖”,從而發展了一個全固態(無機械部件)的磁光偏頻雷射陀螺。因此,每一種新型的磁光器件,都是在研究磁光效應的基礎上開發成功的。

稀土磁致冷材料

本世紀二十年代末,科學家發現了磁性物質在磁場作用下溫度升高的現象,即磁熱效應。隨後許多科學家和工程師對具有磁熱效應的材料、磁致冷技術及裝置進行了大量的研究開發工作。到目前為止,20K以下的低溫磁致冷裝置在某些領域已實用化,而室溫磁致冷技術還在繼續研究攻關,目前尚未達到實用化的程度。

磁致冷材料是用於磁致冷系統的具有磁熱效應的物質。磁致冷首先是給磁體加磁場,使磁矩按磁場方向整齊排列,然後再撤去磁場,使磁矩的方向變得雜亂,這時磁體從周圍吸收熱量,通過熱交換使周圍環境的溫度降低,達到致冷的目的。磁致冷材料是指用於磁致冷系統的具有磁熱效應的一類材料,磁致冷材料是磁致冷機的核心部分,即一般稱謂的製冷劑或製冷工質。

低溫超導技術的廣泛套用,迫切需要液氦冷卻低溫超導磁體,但液氦價格昂貴,因而希望有能把液氦氣化的氦氣再液化的小型高效率制冷機。如果把以往的氣體壓縮—膨脹式制冷機小型化,必須把壓縮機變小,這樣將使製冷效率大大降低。因此,為了滿足液化氦氣的需要,人們加速研製低溫(4~20K)磁致冷材料和裝置,經過多年的努力,目前低溫磁致冷技術已達到實用化。低溫磁致冷所使用的磁致冷材料主要是稀土石榴石Gd3Ga5O12(GGG)和Dy3Al5O12(DAG)單晶。使用GGG或DAG等材料做成的低溫磁致冷機屬於卡諾磁致冷循環型,起始致冷溫度分別為16K和20K。

低溫磁致冷裝置具有小型化和高效率等獨特優點,廣泛套用於低溫物理、磁共振成像儀、粒子加速器、空間技術、遠紅外探測及微波接收等領域,某些特殊用途的電子系統在低溫環境下,其可靠性和靈敏度能夠顯著提高。

磁致冷是使用無害、無環境污染的稀土材料作為製冷工質,若取代目前使用氟里昂製冷劑的冷凍機、電冰櫃、冰櫃及空調器等,可以消除由於生產和使用氟里昂類製冷劑所造成的環境污染和大氣臭氧層的破壞,因而能保護人類的生存環境,具有顯著的環境和社會效益。

1987年80多個國家參加簽署的《關於消耗臭氧層物質的蒙特婁議定書》規定,為了防止生產和使用氟氯碳類化合物造成的大氣臭氧層的破壞,到2000年全世界將限制和禁止使用氟里昂製冷劑,我國於1991年6月加入這個國際公約並作出規定,到2010年我國將禁止生產和使用氟里昂等氟氯碳和氫氟氯碳類化合物。因此,需要加快研究開發無害的新型製冷劑或不使用氟里昂製冷劑的其它類型製冷技術。迄今,在有關這方面的研究開發中,發現磁致冷是製冷效率高,能量消耗低,無污染的製冷方法之一。從目前美國室溫磁致冷技術研究進展情況看,在3到5年內,室溫磁致冷技術有可能在汽車空調系統中得到實際套用之後,並將進一步開發家用空調和電冰櫃等磁致冷裝置。

磁致冷所用的製冷材料基本都是以稀土金屬為主要組元的合金或化合物,尤其是室溫磁致冷幾乎全是採用稀土金屬Gd或Gd基合金。

目前,磁致冷材料、技術和裝置的研究開發,美國和日本居領先水平,這些已開發國家都把磁致冷技術研究開發列為21世紀的重點攻關項目,投入了大量資金、人力和物力,競爭極為激烈,都想搶先占領這一高新技術領域。

稀土雷射材料

雷射是一種新型光源,它具有很好的單色性、方向性和相干性,並且可以達到很高的亮度。與雷射技術相應發展起來的各種晶體,如非線性晶體,能對雷射束進行調頻、調幅、調偏及調相作用;能修正傳輸過程中雷射圖像的畸變;熱電探測晶體能靈敏地探測到紅外光等。這些特性使雷射很快就套用到工、農、醫和國防部門。

雷射與稀土雷射材料是同時誕生的。到目前為止,大約90%的雷射材料都涉及到稀土。自從1960年在紅寶石中出現雷射以來,同年就發現用摻釤的氟化鈣(CaF2:Sm2+)可輸出脈衝雷射。1961年首先使用摻釹的矽酸鹽玻璃獲得脈衝雷射,從此開闢了具有廣泛用途的稀土玻璃雷射器的研究。1962年首先使用CaWO4:Nd3+晶體輸出連續雷射,1963年首先研製稀土螯合物液體雷射材料,使用摻銪的苯醯丙酮的醇溶液獲得脈衝雷射,1964年找出了室溫下可輸出連續雷射的摻釹的釔鋁石榴石晶體(Y3Al5O12:Nd3+),它已成為目前獲得了廣泛套用的固體雷射材料,1973年首次實現銪-氦的稀土金屬蒸氣的雷射振盪。由此可見,在短短的十多年裡,稀土的固態、液態和氣態都實現了受激發射。在雷射工作物質中,稀土已成為一族很重要的元素。這都與它具有特殊的電子組態、眾多可利用的能級和光譜特性有關。

稀土雷射材料可分為:固體、液體和氣體三大類。但後兩大類由於其性能、種類和用途等遠不如固體材料。所以一般說稀土雷射材料通常是指固體雷射材料。固體材料分為晶體、玻璃和光纖雷射材料,而雷射晶體又占主導地位。

稀土材料是雷射系統的心臟,是雷射技術的基礎,由雷射而發展起來的光電子技術,不僅廣泛用於軍事,而且在國民經濟許多領域,如光通訊、醫療、材料加工(切割、焊接、打孔、熱處理等)、信息儲存、科研、檢測和防偽等方面獲得廣泛套用,形成新產業。在軍事上,稀土雷射材料廣泛套用於雷射測距、制導、跟蹤、雷達、雷射武器和光電子對抗、遙測、精密定位及光通訊等方面。提高和改變各軍種和兵種的作戰能力和方式,在戰術進攻和防禦中起重大作用。高功率雷射材料可裝備雷射致盲武器,以及光電對抗等武器。光發射二極體(LED)泵浦的雷射晶體製成的雷射器輸出光束質量好,非線性移頻效率高,可把毫瓦級的雷射移頻到藍光、綠光和紅光區,用於光存貯、顯示、遙感、雷達和科研等。

稀土儲氫材料

人們很早就發現,稀土金屬與氫氣反應生成稀土氫化物REH2,這種氫化物加熱到1000℃以上才會分解。而在稀土金屬中加入某些第二種金屬形成合金後,在較低溫度下也可吸放氫氣,通常將這種合金稱為貯氫合金。在已開發的一系列貯氫材料中,稀土系貯氫材料性能最佳,套用也最為廣泛。其套用領域已擴大到能源、化工、電子、宇航、軍事及民用各個方面。用於化學蓄熱和化學熱泵的稀土貯氫合金可以將工廠的廢熱等低質熱能回收、升溫,從而開闢出了人類有效利用各種能源的新途徑。利用稀土貯氫材料釋放氫氣時產生的壓力,可以用作熱驅動的動力,採用稀土貯氫合金可以實現體積小、重量輕、輸出功率大,可用於制動器升降裝置和溫度感測器。

石油和煤炭是人類兩大主要能源燃料,但由於它們儲量有限,使用過程中產生環境污染等問題,因此解決能源短缺和環境污染成為當今研究的重點之一。氫是一種完全無污染的理想能源材料,具有單位質量熱量高於汽油兩倍以上的高能量密度,可從水中提取。氫能源開發套用的關鍵在於能否經濟地生產和高密度安全製取和貯運氫。

典型的貯氫合金LaNi5是1969年荷蘭菲利浦公司發現的,從而引發了人們對稀土系儲氫材料的研究。

材料套用

稀土在冶金工業中的套用

(1)稀土在煉鋼中的套用

稀土在鋼中的套用有近50年的歷史,經過對稀土金屬在鋼中作用規律和機理的研究,搞清楚了稀土在鋼中的作用;通過添加工藝方法的實驗研究,掌握了稀土加入的工藝條件、添加稀土金屬的品種和加入量。至八十年代末期,稀土在鋼中的套用已沒有技術方面的障礙。

稀土加入鋼中,可起到脫氧、脫硫、改變夾雜物形態等淨化和變質作用,在某些鋼中還能有微合金化的作用,稀土能夠提高鋼的抗氧化能力,高溫強度和塑性、疲勞壽命、耐腐蝕性及抗裂性等。

稀土加入鋼中的主要作用:

淨化作用:鋼中加入稀土,可以置換鋼中可能生成的硫化錳、氧化鋁和矽鋁酸鹽夾雜物中的氧與硫,形成稀土化合物。這些化合物中有部分從鋼液中上浮進入渣中,從而使鋼液中的夾雜物減少,鋼液得到淨化,這就是稀土對鋼的淨化作用。

細化組織:由於稀土在鋼中同夾雜物反應生成的稀土化合物熔點較高,在鋼液凝固前析出,這些細小的質點,可作為非均質形核中心,降低結晶過程的過冷度,因此,不但可以減少偏析還可細化鋼的凝固組織。

對夾雜物的形態控制:鋼中加入稀土後,硫化錳將被在高溫塑性變形能力較小的稀土氧化物或硫化物取代,這些化合物在軋制過程中不隨鋼一起變形,仍保持為球狀,它們對鋼的機械性能影響較小,所以鋼中加入稀土可以提高鋼的韌性,改善鋼的抗疲勞性能。

在耐大氣腐蝕鋼中加入稀土,使鋼的內銹層緻密,而且與基體的結合力變強,不易脫離,可以阻止大氣中O2和H2O的擴散,從而降低了腐蝕速度,加稀土的鋼的耐腐蝕性比不加稀土的鋼提高0.3~2.4倍。在MnNb系低合金高強度鋼中加入稀土可以顯著改善鋼的冷彎性能、衝擊性能、低溫衝擊性和耐磨性,大大改善了鋼的加工性能並提高其使用壽命。在鐵路鋼軌中加入稀土,可顯著提高鋼軌的耐磨性、抗剝離性,經多年使用證明鋼軌壽命提高1.5倍。

(2)稀土在鑄鐵中的套用

鑄鐵是高碳矽鐵合金的通稱,其碳含量在1.8~4.5之間,鑄鐵以碳在合金中的分布狀態可分為灰口鑄鐵、球墨鑄鐵、珠光體鑄鐵、可鍛鑄鐵和白口鐵。我國從上世紀60年代中期開始研究稀土與鐵的作用機理和處理工藝,先後解決了稀土球化劑、孕育劑的冶煉製備、稀土加入方法等問題。目前稀土處理的鑄鐵主要分三大類:球鐵件、蠕鐵件和高強灰鑄鐵件以及稀土處理的合金鑄鐵件。

稀土加入鑄鐵中的主要作用:

變質作用:突出表現為使片狀石墨變成球狀石墨。石墨球化可以減少應力集中,並細化鑄態組織,改善非金屬夾雜物的形狀和分布,有利於材質性能的提高,因而稀土球鐵具有高於灰鑄鐵的機械性能,其抗震性、耐磨性和切削加工性能比鋼還好。

淨化作用:鐵水中經常含有氧、硫等有害雜質,這些雜質會使鑄件產生氣孔、裂縫,並形成夾渣,使材質的強度、韌性和塑性降低。而稀土元素與硫、氧的結合能力強,生成難熔化合物,在鐵水中能起脫硫除氧作用。同時稀土還能消除鐵水中有害元素如Pb、Zn、Bi等的不良影響。

改善鑄造性能:稀土加入鐵水中能顯著的提高鐵水的流動性,並減少偏析和熱裂等鑄造缺陷。

(3)稀土在有色金屬中的套用

稀土具有很高的化學活性和較大的原子半徑,加入到有色金屬及其合金中,可細化晶粒、防止偏析、除氣、除雜和淨化以及改善金相組織等作用,從而達到改善機械性能、物理性能和加工性能等綜合目的。

由於稀土金屬的淨化、調質作用,對這些有色金屬都能起到細化晶粒,提高再結晶溫度,從而對鑄造合金能顯著地改善工藝性能,對變型合金能顯著地提高加工性能;對鎳、鈷基的耐熱合金能提高抗氧化和抗高溫腐蝕的能力,對超硬合金可以改善韌性和耐磨性。這些性能的改善,都顯著地提高了生產企業及使用單位的經濟效益,並能為國家減少這些寶貴資源的消耗。

稀土在鋁電線、電纜中的套用

目前我國的稀土鋁導線主要有高強度稀土鋁合金電纜,成份為Al-Mg-Si-RE,用於高壓輸電線路,它的抗拉強度達到26kg/mm2,弧垂性能和彎曲性能好,使用壽命長。高導電鋁電線,成份為Al-RE,稀土的加入量為0.15~0.3%。在較高溫度下(<150℃)使用的高導電稀土鋁導線其成份為Al-Zr-RE,其載流量為純鋁線的1.6~2.0倍,用作大電流導線。每年生產的稀土鋁電纜、電線不僅滿足國內市場的需求,還大量出口,經濟效益顯著。

6063稀土鋁合金及套用

這是一種最常用的變形合金,多用於工業和民用建築,其成份(%)為Mg0.67~0.70,Si0.45~0.48,Fe0.20~0.21,余為鋁。在該合金熔煉過程中加入0.20~0.25%的稀土金屬,抗拉強度提高24%,擠壓速度提高0.5倍,成材率提高3%,並改善了表面質量。增加了耐蝕性和著色性。另外還有添加稀土的Al-Si-M(M=Cu,Mg,Mn)合金用於製造汽缸缸體和活塞。

稀土鋅鋁熱鍍合金

為防止鋼材腐蝕,通常用 Zn-Al 熱鍍合金(Galfan)比鍍鋅具有更好的加工成形性和耐腐蝕性,但鋅耗較高,耐蝕性也有待改善。Zn-Al-Mg-RE 熱鍍合金開發成功並投入生產。這種稀土熱鍍合金的流動性、耐蝕性、鍍層的形成性能都優於鋅和Zn-Al 合金。

稀土合金及其製品

稀土合金及其製品稀土銅耐磨合金

一般軸瓦材料用錫青銅(即巴氏合金),但價格較貴。稀土耐磨鉛青銅合金(RPH)的使用壽命是巴氏合金的1.5倍,而噸成本比後者又降低了5000~6000元。目前已在紡織機械中使用。

稀土硬質合金

硬質合金用於金屬切削、鑽頭、模具等方面,其硬度大、強度高,但抗彎性差、易打損。稀土添加劑同粘結劑與硬質相WC、TiC一起球磨鈦,製備硬質合金原料粉,再經壓型燒結工藝過程生產的硬質合金,抗彎強度提高約15%,硬度提高0.5RHA,使用壽命提高一倍以上。

稀土鎂合金

稀土鎂合金比強度高,對減輕飛機重量,提高戰術性能具有廣泛的套用前景。中國航空工業總公司研製的稀土鎂合金包括鑄造鎂合金及變形鎂合金約有10個牌號,很多牌號已用於生產,質量穩定。稀土元素在鎂合金中溶解度大,因而有明顯的熱處理強化作用。在鑄造和變型鎂合金中加入金屬釹、釔顯著地提高強度和工藝性能。目前已工業生產的鑄造鎂合金有ZM2、ZM4、ZM6;變型稀土鎂合金有BM6、BM25。

稀土在高溫超導材料中的套用

自1911年荷蘭人翁納斯(K*Onnes)在汞中首次發現超導現象以來,至今全世界共發現28種金屬和上千種合金或金屬間化合物具有超導性。遺憾的是這些物質由常導態到超導態的臨界轉變溫度Tc最高的只有23 K(Nb3Ge),其中常用的Nb-Ti,Nb3Sn等已商品化的超導材料必須在液氦(Tc為4.2 K,每升約10美元)環境中工作,這不但增加了成本,也給操作帶來了不便。為此尋找高溫超導材料成為科技界多年來追逐的主要目標。其中稀土元素自然也成為尋找的對象。這是因為金屬鑭的Tc值在16 GPa的高壓下約為11 K,同時1975年和1976年分別在BaPb1-xBixO3(Tc=13 K)和LaMo6Se8(Tc=11 K)中發現了超導性。也許正是在這樣的背景下,繆勒和柏諾茲於1986年才在氧化物陶瓷特別是以鑭為組分的氧化物陶瓷上另闢蹊徑,終於在LaBa2CuO4(Tc=35 K)上取得歷史性的突破。緊接著朱經武和趙忠賢又邁出了具有決定意義的一步,發現由另一個稀土元素釔構成的Tc越過液氮溫區(Tc=77 K,每升約0.16美元)的釔鋇銅氧(YBa2Cu3O7-δ)。YBCO的Tc高達92 K,是一個具有實用意義的高溫超導材料。此後相繼發現除鈰、鋱、鐠外,其它所有鑭系元素包括釔在內,都能形成通式為RBa2Cu3O7-δ,超導轉變溫度介於~92 K(R=Y)至~95 K(R=Nd)之間的高溫超導化合物。在理論上這類化合物的上臨界場可高達160 T,故亦可視之為高場超導體。稀土銅氧基高溫超導化合物的出現,除帶來具有挑戰意義的認知問題外,還表現出巨大的技術套用潛力。近年來在一些套用中技術前沿問題的初步解決,為稀土作為原料在高溫超導領域中的套用開發展現了美好的前景。

繆勒等發現的La2-xBaxCuO4及其後出現的以YBCO為代表的RBa2Cu3O7-δ在結構上呈層狀類鈣鈦礦型晶體結構,由被AmOn層(A—其它元素,O—氧)隔開的導電的CuO2面組成。電荷的遷移主要由保留在CuO2面內的空穴完成,AmOn層起電荷儲存器作用並借荷電載流子控制CuO2面的摻雜。故在分類上把其叫做空穴摻雜超導體。鑒於這兩種高溫超導化合物的晶胞內含有兩個銅氧(CuO2)面,又稱其為雙銅氧層化合物。

空穴摻雜超導體多為高Tc超導體。1988年日本人發現了又一種通式為Ln2-xMxCuO4-y(Ln=Pr,Nd,Sm,Eu;M=Ce,Th;x約等於0.1~0.18;y約等於0.02)的稀土超導化合物,其晶胞內僅含一個CuO2面,又稱做單銅氧層化合物。其導電機制為電子導電,故叫做電子摻雜超導體。如在反鐵磁絕緣化合物Nd2CuO4內用4價鈰代替部分3價釹,使銅氧面獲得電子的明顯摻雜,導致Nd2-xCexCuO4-y在大約25 K的Tc(亦有報導Tc的最大值可達28 K)表現出超導性。

以YBa2Cu3O7-δ即YBCO(又簡稱做Y-123)為代表的釔系超導材料中,除Y-123相外,還存在Y-124超導相(YBa2Cu4O8)和Y-247相(Y2Ba4Cu7O15),其中Y-124和Y-123相比,由於在塊材狀態不存在熱穩定問題,故預計將會部分取代Y-123。Y-124的Tc約為80 K,但用鈣代替部分釔可使Tc提高到90 K。

除上述稀土氧化物陶瓷超導體外,稀土還是含局域化磁矩超導體即所謂磁性超導體和重費米子超導體(近藤合金)的主要組成部分。這兩種超導體都屬於金屬互化物類型。前一類超導體涉及超導性與磁性的相互作用或超導性與反鐵磁有序化的並存,ErRh4B4,HoMo6S8,YPd2B2C,YNi2B2C等即屬於此類超導體;後一類超導體其電子比熱的線性係數特別高,電子有效質量約為自由電子的102倍~103倍(與近藤效應有關)如CeCu2Si2,CeRu2Si2等,其中CeRu2的Tc最高,為6.1 K。目前對這兩類稀土超導體的理論研究頗多,尤其是對含局域化磁矩的RNi2B2C(R一般包括Lu,Y,Tm,Er,Ho,Dy)型超導體的研究明顯增多。這種磁性超導體如LuNi2B2C的Tc值為16.6 K,YNi2B2C的Tc值為15.6 K。

目前看來,在上述幾類稀土超導體中,真正具有廣泛套用潛力和產業化前程的當推以YBa2Cu3O7-δ(YBCO)為代表的稀土銅氧化物高溫超導陶瓷。最近日本對同屬RBa2Cu3O7-δ的NdBCO和SmBCO進行的研究表明,輕稀土鋇銅氧化合物LREBCO(LRE指輕稀土中的釹、釤、銪、釓)經適當加工製成的塊材,表現出比YBCO系材料具有更強的磁通釘扎力,隨著Jc值提高,可捕集非常高的磁場(在77 K,大於5 T),同時還由於NdBCO塊材的加工速率比YBCO塊材快50倍(在溫度梯度下於空氣中)故LREBCO更適合批量生產。

稀土在航空工業中的套用現狀

早在上個世紀50年代我國仿製的飛機和飛彈的蒙皮、框架及發動機機匣已採用稀土鎂合金,70年代後,隨著我國稀土工業的迅速發展,航空稀土開發套用跨入了自行研製的新階段。新型稀土鎂合金、鋁合金、鈦合金、高溫合金、非金屬材料、功能材料及稀土電機產品也在殲擊機、強擊機、直升機、無人駕駛機、民航機以及飛彈衛星等產品上逐步得到推廣和套用。

(1)稀土鎂合全

稀土鎂合金比強度較高,對減輕飛機重量,提高戰術性能具有廣泛的套用前景。中國航空工業總公司(簡稱:中航總)研製的稀土鎂合金包括鑄造鎂合金及變形鎂合金約有10多個牌號,很多牌號已用於生產,質量穩定。例如:以稀土金屬釹為主要添加元素的ZM6鑄造鎂合金已擴大用於直升機後減速機匣、殲擊機翼肋及30KW發電機的轉子引線壓板等重要零件。中航總與有色金屬總公司聯合研製的稀土高強鎂合金BM25已代替部分中強鋁合金,在強擊機上獲得套用。

稀土鑄造鎂合金主要用作200~300℃以下長期使用,它具有好的高溫強度和長期抗蠕變性能。各種稀土元素在鎂中的溶解度不同,增加的順序為鑭、混合稀土、鈰、鐠、釹。它對常溫、高溫力學性能的良好影響也隨之增加。中航總研製的以釹為主要添加元素的ZM6合金在熱處理後不但具有高的室溫力學性能,而且還有良好的高溫瞬時力學性能和抗蠕變性能,可在室溫下使用,也可在250℃下長期使用。隨著含釔抗蝕新型鑄造鎂合金的出現,近年來鑄造鎂合金重新受到國外航空工業的青眯。

在鎂合金中添加適量的稀土金屬以後,可以增加合金的流動性,降低微孔率,提高氣密性,顯著改善熱裂和疏鬆現象,使合金在200~300℃高溫下仍具有高的強度和抗蠕變性能。

(2)稀土鈦合金

上世紀70年代初,北京航空材料研究院(簡稱:航材院)在Ti-A1-Mo系鈦合金中用稀土金屬鈰(Ce)取代部分鋁、矽,限制了脆性相的析出,使合金在提高耐熱強度的同時,也改善熱穩定性能。以此基礎上,又研製出了性能良好的含鈰的鑄造高溫鈦合金ZT3。它與國際同類合金相比,在耐熱強度及工藝性能方面均具有一定的優勢。用它製造的壓氣機匣用於WPI3Ⅱ發動機,每架飛機減重達39公斤,提高推重比1.5%,此外減少加工工序約30%,取得了明顯的技術經濟效益,填補了我國航空發動機在500℃條件下使用鑄鈦機匣的空白。研究表明,含鈰的ZT3合金組織中存在著細小的氧化鈰質點。鈰化合了合金中的一部分氧,形成了難熔的、高硬度的稀土氧化物質點Ce203。這些質點在合金形變過程中阻礙了位錯運動,提高了合金高溫性能,鈰奪取了一部分氣體雜質(尤其是在晶界上的),就有可能在使合金強化的同時,保持良好的熱穩定性能。這是在鑄造鈦合金中套用難溶質點強化理論的首次嘗試。

此外航材院在鈦合金溶模精密鑄造工藝中,經多年研究,採用了特殊的礦化處理技術,研製出了穩定廉價的氧化釔砂料與粉料,它在比重、硬度和對鈦液的穩定性上,都達到了較好的水平,而在調節控制殼料漿性能上,表現出更大的優越性。用氧化釔型殼製造鈦鑄件的突出優點是:在鑄件質量和工藝水平與鎢面層工藝相當的條件下,能製造比鎢面層工藝更薄的鈦合金鑄件。目前,該工藝已廣泛用於製造各種飛機、發動機及民品鑄件。

(3)稀土鋁合金

中航總研製的含稀土耐熱鑄造鋁合金HZL206,與國外含鎳的合金比較,具有優越的高溫和常溫力學性能,並已達到國外同類合金的先進水平。現已用於直升機和殲擊機工作溫度達300℃的耐壓閥門,取代了鋼和鈦合金。減輕了結構重量,已投入批量生產。稀土鋁矽過共晶ZL117合金在200~300℃下的拉伸強度超過西德活塞合金KS280和KS282,耐磨性能比常用活塞合金ZL108提高 4~5倍,線膨脹係數小,尺寸穩定性好,已用於航空附屬檔案KY-5,KY-7空壓機和航模發動機活塞。稀土元素加入鋁合金中,明顯改善顯微組織和機械性能。稀土元素在鋁合金中的作用機制為:形成分散分布,細小的鋁化合物起著顯著的第二相強化作用;稀土元素的加入起到了除氣淨化作用,從而減少合金中氣孔的數量,提高合金的性能;稀土鋁化合物作為異質晶核細化晶粒和共晶相,也是一種變質劑;稀土元素促進了富鐵相的形成和細化,減少了富鐵相的有害作用。α-A1中Fe的固溶量隨稀土加入量的增加而減少。也對提高強度和塑性有利。

(4)稀土非全屬材料

稀土有機灌注料XZ-1已用於高性能發動機控油系統的燃油電磁開關,液壓電磁開關等八種電磁鐵產品,由於成本低,施工簡便,因此可以大量取代環氧灌注料,具有很好的經濟效益。系統防老化橡膠塗料KF-1的研製成功,解決了長期以來飛機油箱使用壽命短的難題,KF-1的投入使用,使得飛機油箱使用壽命由原來的3~5年延長到15~20年,並提高了使用性能,取得了顯著的技術經濟效益。含Y2O3的MCrAIY塗層是發動機渦輪葉片、導向葉片等發動機熱端部件用的可設計成分的第三代塗層,已在國外高性能、長壽命發動機上得到套用。航材院採用磁控濺射沉積工藝和多弧離子鍍技術已研製成功這種塗層系列,其抗熱腐蝕及綜合性能已達到國外同類塗層的先進水平。該塗層系列已被高溫合金、定向凝固合金、單晶合金和Ni-A1基合金渦輪葉片、導向葉片選用,作為高溫抗氧化塗層已在先進發動機和地面燃氣渦輪機上使用。Y2O3在該系列塗層中起著塗層與基體合金的“釘扎”作用,顯著提高了塗層與基體的結合力。

稀土添加劑在化學熱處理方面也起到了重要的作用,由於稀土元素具有特定的電子結構和很高的化學活性,在化學熱處理中有顯著的活化作用,對改善滲層的組織和性能及提高滲層速度有明顯的效果。中航總310廠將常規滲碳、氮和碳氮共滲與加入稀土添加劑工藝進行比較,滲劑中加入稀土元素,初步試驗研究表明滲速可提高30%。加入稀土的高速鋼氮碳共滲硬度Hv從933~946可提高1350~1478。稀土元素用於化學熱處理的方法簡便易行,對設備無特殊要求,對提高產品重量和節省能源都具有重要意義,有很好的推廣套用價值。

(5)稀土永磁材料

稀土永磁材料發展十分迅速,現已在許多領域裡得到了廣泛的套用,成為當代新技術的重要物資基礎。自80年代以來利用釤鈷合金做稀土永磁電機。產品類型包括伺服電動機、驅動電動機、汽車啟動機、地面軍用電機、航空電機等,部分產品出口,釤鈷永磁合金的主要特點是:(1)退磁曲線基本上是一條直線,其斜率接近於逆磁導率,即回復直線近似與去磁曲線重合;(2)具有極大的矯頑力,有很強的抗去磁能力;(3)具有很高的最大磁能積;(4)可逆溫度係數很小,磁性的溫度穩定性較好,由於以上特點,稀土釤鈷永磁合金特別適合在開路狀態、壓力場合、退磁場情況或動態情況下運用,並適合製造體積的小的元件。

中航總125廠生產的160LY?.2永磁直流力矩電機使用釹鐵硼(NTP200/64)磁鋼。用釹鐵硼永磁代替釤鈷永磁成本降低,性能提高。該廠生產的QZDM01-H稀土永磁淺車啟動機,使用了釹鐵硼磁鋼,該產品為稀土減速啟動機。使用稀土磁鋼,使啟動機體積小、效率高、輸出力矩大、啟動速度快。國內SmCo系永磁材料的溫度係數待改進,NdFeB系永磁材料的高溫穩定性和耐腐蝕性需要進一步提高,粘結NdFeB系永磁材料還處於研製開發階段。

永磁材料的發展先後經歷了鐵氧體階段(磁能積4.6MGOe),AINiCo合金階段(磁能積11.5MGOe),SmCo階段(磁能積31.0MGOe),NdFeB階段(磁能積43MGOe)。鈦鐵硼稀土永磁材料的研製成功,使耳機、揚聲器、步進電機、無芯電機等實現了超小型化。美國通用汽車公司在1000cc汽車發動機上採用NdFeB永磁體,使發動機重量減少40~50%,尺寸減少45%。若能提高該材料的使用溫度,將開闢該材料更為廣泛的套用前景。

稀土在輕工、紡織和建材工業中的套用

稀土在輕工紡織領域的套用前景十分廣闊。“七五”以來,稀土在該領域的套用有了長足發展,我國先後開發出稀土催乾劑、稀土保溫材料、稀土塑膠穩定劑、各類稀土有機無機催化劑、稀土添加劑等幾十種。目前我國稀土催乾劑生產技術非常成熟,已被油漆行業所採用,代替了鈷及其它傳統的有色金屬催乾劑,具有無鉛低毒等優點,我國每年需稀土催乾劑7000噸,市場潛力巨大。

(1)稀土在塑膠工業中的套用

塑膠工業是重要的基礎原材料工業。稀土化合物在塑膠工業中主要被用作塑膠助劑。塑膠助劑,亦稱塑膠添加劑或配合劑,是塑膠製品工業中不可缺少的原材料。塑膠助劑不僅能顯著地改善塑膠的加工性能和使用性能,而且可以降低其生產成本、降低能耗、提高生產效率。因此,助劑對塑膠工業的發展具有不可忽視的重要作用。稀土可以用作聚氯乙烯塑膠的熱穩定劑,消除鉛、鎘等重金屬的污染,提高產品性能。作為改性劑的稀土可以使我國重要的MC尼龍工程塑膠的物理機械和化學性能明顯提高。

目前,稀土化合物已經成功地用作聚氯乙烯的穩定劑,同時正進行塑膠功能性添加劑的研究,如利用稀土化合物的螢光性質,製成發光塑膠;利用磁性稀土材料,製成磁性塑膠;利用稀土化合物的光轉換性能,製成具有光轉換性質的塑膠等。

PVC加工用稀土穩定劑是近幾年來新開發出來的一種稀土套用產品,目前已顯示出非常好的套用前景。該產品以30%的氧化鑭為主要原料,現已有商品出售,生產廠家十餘家,生產規模2500噸左右。國內PVC塑材主要用作民用建築材料,塑鋼門窗是它的主要產品。根據國家建築節能規劃,國家將鼓勵發展塑鋼門窗,限制使用鋁合金門窗,到2000年,鋁合金門窗將完全被塑鋼門窗所替代。隨著我國塑膠加工行業的發展,稀土在該領域將有一個大的發展。

塑膠工業中用的紅色顏料有無機、有機二大類。無機鹽有鎘、鉛及與鐵的鹽類。鎘鹽顏色鮮紅,但因鎘有毒,而日益受到環境保護的限制;鉛鹽是桔紅色,也因有毒不宜採用;鐵鹽是棕紅色、不鮮艷。有機紅雖然色彩艷麗,但其遮蓋能力、彌散能力、抗滲漏及熱穩定性不如無機顏料。無機顏料還不易退色和變形。法國羅納普朗克公司開發出稀土硫化物棧?/FONT>e2S3無機紅顏料,這種顏料無毒,無環保問題。已在聚丙烯塑膠中試用。Ce2S3在氧化氣氛中350℃下能保持穩定,在惰性或還原氣氛中1500℃仍保持穩定。據報導,僅在美國和歐洲,分別有87%和80%的塑膠中使用到鎘顏料,這兩個市場每年就需2100噸以上的顏料,而全世界的塑膠年消費量超過4300萬噸。稀土硫化物顏料將能給稀土提供可觀的新市場。

(2)稀土在油漆工業中的套用

稀土在油漆工業中主要作催乾劑,催乾劑是油漆工業的主要助劑,傳統催乾劑是由可變價的金屬鈷、錳、鉛、鋅、鈣、鋇、銅、鐵等和7~22個碳原子的一元羧酸化合反應生成的不溶於水的化合物,稱為金屬皂。

催乾劑主要對不飽和動植物油脂(脂肪酸)中雙鍵自動氧化起催化作用。凡使用不飽和動植物油脂(脂肪酸)作原料的油漆,不用催乾劑,其塗膜就不能幹燥。具體需用催乾劑的油漆品種有油脂漆、天然樹脂漆、瀝青漆、酚醛漆、醇酸漆等五大類以及部分氨基、環氧、聚氨酯、改性有機矽等品種。這些品種約占我國油漆總產量的70%左右,每年使用液體催乾劑的用量在萬噸以上,可見,催乾劑對於油漆工業是十分重要的。

傳統的鈷/鉛催乾劑體系存在不少缺點,鉛有毒,產品易沉澱,鈷資源少,依靠進口,且顯異色,影響清漆和淺色漆的色相。稀土催乾劑是一元羧酸稀土鹽(複合物、絡合物),稀土來自混合氯化輕稀土,產地主要是包頭,含鑭、鈰、鐠、釹等,其中鈰含量占50%以上。稀土催乾劑和鈷催乾劑配合,全部取代鉛、錳、鋅、鈣催乾劑,其用量只相當於油漆原配方中鉛、錳、鋅、鈣總量的35~80%,塗膜實幹性能及硬度、附著力等優於加鉛、錳、鋅、鈣催乾劑的配方。用稀土作油漆的催乾劑,不僅原料易得,可以減少毒性,減輕油漆生產和使用中的環境污染,並能改進塗膜性能,使油漆具有顏色淺、漆膜堅硬、成本低等優點。

(3)稀土在紡織工業中的套用

稀土用於紡織工業是我國科技工作者開拓出的獨具特色的稀土套用領域。經過多年的研究和推廣,套用領域不斷擴大,工藝技術也日臻完善,並取得了明顯的經濟和社會效益。稀土在紡織工業中主要用於皮革鞣製、皮毛染色、棉紡、毛紡和合成纖維的印染等。由於稀土染色是在原有染色工藝流程和設備的基礎上,經過適當改進而形成的一種新工藝,這就為稀土染色工藝的推廣奠定了基礎。

稀土(主要用氯化稀土)添加在酸性染料(包括強酸性、弱酸性及酸性媒介染料)中起到助染作用,可以提高上染率、調整染料和纖維的親和力、提高染色牢度、改善纖維的色澤、外觀質量及手感柔軟度、節約染化料及減少環境污染、減輕勞動強度和降低動力消耗等。可以減少紅礬用量約30%~40%,有利於環境治理。採用氯化稀土作為羊絨、羊毛增白處理助劑,可以使羊絨、羊毛白度值提高10~15%,抗張強度提高15%,單位面積收縮率減少1%,起球率降低3~5%,一級品率提高5%,工時從24小時降為8小時,從而提高了設備和勞動的效率,降低了生產成本,能獲得很好的經濟效益。

稀土染色套用的推廣已有十多年的歷史。目前,已有20多個省市,數百家紡織企業推廣稀土助染技術,並取得了顯著的經濟效益和社會效益。稀土已套用在羊毛、晴綸、純棉、錦綸、真絲、粘膠、人造棉、亞麻、蒙麻等各種天然纖維、化纖及其混紡染色助染。採用稀土助染,上染率提高,助劑用量減少,水的用量也減少,降低和減少了污水排放量和處理費用。

稀土助鞣劑(如NdCl3)與高吸收鉻鞣劑結合,不僅可提高皮革的品級,而且可降低成本,節約紅礬30%~50%,廢鞣液中Cr2O3含量由純鉻鞣劑的3~8克/升降為1克/升以下。採用稀土混合鞣劑鞣製皮革,不僅可以代替部分紅釩,而且可以大量降低鉻用量,減少了製革工業中廢水對環境的污染。稀土助鉻鞣時,以先加鉻,後加稀土的同浴鞣為好,先加鉻液,等其均勻滲透在膠原纖維間並已逐步與膠原活性基結合時,再加入稀土,因為稀土分子小,能迅速均勻分布於膠原纖維中,起到助鞣作用。用稀土混合鞣劑鞣製的產品,革面細緻緊密,皮板柔軟,皮毛色澤光亮蓬鬆、手感好、耐洗、異味減少、拉抗強度及崩裂力和化學性能均達到純鉻鞣製的水平,有較顯著的經濟和社會效益。

(4)稀土在建築材料中的套用

建築業是我國支柱產業之一,稀土在建築行業也同樣有著其廣闊的套用前景。建築領域材料需求多樣化、高性能化。含稀土的高強度低合金鋼、不鏽鋼在建築中用量將大幅度增加,被廣泛套用在高層建築、體育場、鐵路工程、橋樑工程、海港建設及海洋石油井架和大型水電站。上海已將萬噸的稀土鋼用於楊浦大橋、東方明珠電視塔、高架橋公路和大型體育場工程。另外,現在還有含稀土元素作為添加劑燒制的水泥,其中添加0.02~0.05%的稀土氧化物就可以全部或部分替代水泥原料中的鐵粉,可大幅度提高水泥的強度和產量,降低生產成本,現已在我國形成工業化生產規模。

在建築業中,稀土保溫材料、稀土防水保溫塗料和高效建築群牆體材料具有很好的保溫和防水效果。

稀土在催化劑中的套用

催化劑是一種能夠改變反應速度但自身不發生化學變化的物質。它不參與反應,但少量存在就能加快反應,即改變化學反應速度。稀土催化劑及助催化劑種類繁多,但目前形成產業化的只有石油裂化催化劑、汽車尾氣淨化催化劑及合成橡膠催化劑。

(1)石油裂化催化劑

汽油、柴油是工業和交通運輸中的重要動力燃料。這些產品是通過原油的加工煉製而得。原油是複雜的烴類混合物。用蒸餾的方法可把它分離為不同沸點的餾分,沸點低於200℃的餾分為汽油,200~300℃為煤油餾分,300~350℃為柴油鎦分,350~500℃的為減壓餾分油。以上各種餾分油還需進一步加工精製,方能得到成品油。通常用蒸餾的方法只能得到約30%的汽油和柴油。剩下的重質餾分油還可進一步加工,大分子的烴類通過熱裂化、催化裂化或加氫裂化,可進一步獲得輕質油品。熱裂化得到的產品質量低,而加氫裂化費用高,只有催化裂化符合發展要求而得到廣泛的採用。催化裂化加工過程採用稀土沸石裂化催化劑後,由於它的特異的催化性能,使催化裂化工藝發生了一場革命性的變化。

稀土在裂化催化劑中有很多作用。首先,稀土能增強催化劑活性和沸石的熱穩定性。其次,催化劑必須進行高溫蒸汽下的再生,以燒掉占據沸石有效孔隙的越積越多的碳,稀土對此有重要作用。通過提高催化劑中稀土含量,還可產生其它重要影響。

在石油工業中採用稀土分子篩催化劑進行石油裂化催化,可以大幅度提高原油裂化轉化率,增加汽油和柴油的產率。在實際使用中,原油轉化率由35%~40%提高到70~80%,汽油產率提高7~13%。運用稀土分子篩催化劑進行石油裂化催化,具有原油處理量大、輕質油收率高、產品質量高、活性高、生焦率低、催化劑損耗低、選擇性好等優點。

(2)稀土汽車尾氣淨化催化劑

隨著汽車的普及和人們對汽車尾氣污染危害認識的加深。要求控制汽車尾氣污染的呼聲越來越高。從上世紀60年代起美國、歐洲和日本就制定了嚴格的汽車排氣限制標準。我國於1983年也制定了汽車污染物排放標準和測量方法。國家環保總局的檢測數據顯示,我國機動車每年排放的一氧化碳、氮氧化物、碳氫化合物和鉛化物等有害氣體2000多噸,汽車尾氣已經成為9個大中城市空氣污染的主要來源。

在美國稀土套用最大的領域是用於作為汽車尾氣淨化催化劑,1995年汽車尾氣淨化催化劑的稀土用量為1.1萬噸,占當年稀土總用量的44%左右。

汽車尾氣淨化催化劑是控制汽車尾氣排放,減少汽車污染的最有效的手段。用於汽車尾氣淨化的催化劑有多種,早期汽車尾氣淨化器使用普通金屬(Cu、Cr、Ni),其原料豐富、成本低,但催化活性差、起燃溫度高、易中毒,現在已不使用了。後來,人們使用貴金屬(Pt、Pd、Ph等)作催化劑。具有活性高、壽命長、淨化效果好等優點,目前歐美等國家普遍使用這種貴金屬催化劑,可由於這些貴金屬價格昂貴,有時淨化催化裝置占整車造價的十分之一,因此很難廣泛推廣,而且為防止貴金屬催化劑鉛中毒,汽車需使用無鉛汽油。

含稀土的汽車尾氣淨化催化劑其特點是價格低、熱穩定性好、活性較高、使用壽命長。特別是具有抗鉛中毒的特徵,因而,受到人們的重視,在汽車尾氣淨化領域備受青睞。

汽車尾氣中的有害成份主要有一氧化碳(CO)、碳氫化合物(HC)、氮氧化物(NOx)。稀土汽車尾氣淨化催化劑所用的稀土主要是以氧化鈰、氧化鐠和氧化鑭的混合物為主,稀土汽車尾氣淨化催化劑由稀土與鈷、錳、鉛的複合氧化物組成,是一類三元催化劑,具有鈣鈦礦、尖晶石型結構,氧化還原活性較高,其中氧化鈰是關鍵成份。由於氧化鈰的氧化還原特性,能有效地控制排放尾氣的組分。淨化汽車尾氣的催化劑在汽車排氣管內,藉助於排氣溫度和空氣中氧的濃度,對尾氣中的CO、HC和NOx同時起氧化還原作用,使其轉化成無害物質CO2、H2O、N2。用於汽車尾氣淨化催化劑的載體通常有陶瓷、金屬蜂窩體、氧化鋁小球和金屬網狀骨架等。稀土可作為陶瓷載體的穩定劑,也可作為活性組分。

(3)合成橡膠用的催化劑

在化學工業中,稀土催化劑可以把石油提煉工業中的副產品乙烯、丙烯、丁烯和芳香烴等迅速聚合成各種性能的橡膠,並達到同天然橡膠相同的性能。在合成氨工業中採用稀土催化劑可以將反應過程中的一氧化碳和副產物二氧化碳迅速轉化為甲烷。

上世紀發展起來的高分子材料工業給人類社會帶來了巨大的物質文明,橡膠作為高分子材料的重要組成部分,具有其它材料不可替代的特殊性能,成為國民經濟和日常生活中不可缺少的重要物質,橡膠就其來源而言,有合成橡膠和天然橡膠之分。目前,合成橡膠的產量及套用範圍都大大超過了天然橡膠,成為重要的合成材料品種並獲得了迅速的發展。

合成橡膠是以石油為原料發展起來的新興石油化學工業。在石油煉製和催化裂化過程中,生成大量有價值的單體如乙烯、丙烯、丁二烯和異戊二烯等,這些均為合成通用橡膠品種的重要單體,這些單體通過聚合方法能夠合成高分子化合物。我國在稀土催化合成橡膠方面的研究工作起步較早,不僅將稀土催化劑套用於丁二烯定向聚合,也首次公開報導了稀土催化劑定向聚異戊二烯。由於各國科學家的共同努力,稀土催化劑的活性不斷提高,催化劑套用範圍不斷擴大。稀土催化聚合的稀土順丁橡膠在抗疲勞壽命、動態磨耗及生熱性能等均優於傳統的順丁橡膠品種。稀土異戊橡膠的性能也達到或超過了同類橡膠水平。

稀土催化劑是一種有獨特性質的合成橡膠催化劑。我國稀土資源豐富,隨著石油化學工業的發展,提供大量的雙烯類的單體。我國是一個天然橡膠資源貧乏的國家,每年要從國外進口大量的橡膠,這為稀土催化合成橡膠工業提供了極好的發展機遇。

有關人士對稀土材料出路的建議

既然過去幾十年中,政府領導不可謂不關注,主管部門不可謂不盡心,專家學者們也提出了大量的建議,但中國的稀土開發依然還停留在低水平,那么從長遠計,最有效而且最容易實行的方式,莫過於立刻禁止稀土出口,只維持國內生產以及研發所需的產出規模,或者乾脆從國際市場購買。

此好處有三:第一,能最大限度地保護不可再生的稀土資源,從根子上杜絕地方對稀土的無序開發以及偷盜行為,因為這些年,稀土的大量流失,正是因為一些政府和個人被國際市場的蠅頭小利所惑;第二,解決產業整合,淘汰生產效率不高、資源開發浪費嚴重的小企業,淘汰過剩的生產能力;第三,為中國稀土科技爭取技術開發、升級的時間,但是必須認識到,要在短期內追上國際水平,僅靠消極的保護是遠遠不夠的。

日本國際未來科學研究所的代表浜田和幸曾說:“中國稀土資源十分豐富,鋇、銻和銦的儲量也非常豐富,掐住了日美的咽喉,日本和美國沒有這些稀有金屬,就無法製造精密的制導武器。”中國或許不該去掐別人的咽喉,但必須未雨綢繆,不要讓別人在未來掐住自己的咽喉。民進中央聯絡委員會委員、中科聯碳科技有限公司董事長晏雙利曾不無憂心地指出,“我國的稀有金屬儲量也不多了。”