碳八芳烴分離

正文

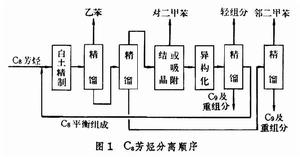

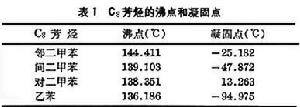

即C8芳烴分離,根據工業需要將碳八芳烴分離成單一組分或餾分的過程。目前,C8芳烴分離的主要目的是獲得經濟價值較高的對二甲苯和鄰二甲苯。因此,C8芳烴分離又常常與碳八芳烴異構化結合在一起,以獲得更多的對、鄰二甲苯。在個別情況下,也要求分離出高純度的乙苯、苯乙烯。各種C8芳烴間沸點很接近(表1),難以用一般的精餾方法分離。乙苯和鄰二甲苯沸點與對、間二甲苯的相差較大,可以通過精餾的方法分離。C8芳烴的分離順序(圖1)是:

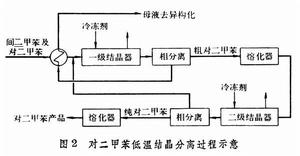

經白土精製脫除不飽和化合物後,首先蒸餾出沸點較低的乙苯,再蒸餾分出沸點較高的鄰二甲苯。所余對二甲苯和間二甲苯混合物,可因熔點不同,採用低溫結晶或吸附法分離。分離出的乙苯,鄰、間二甲苯可單獨進行化工利用,也可異構化(見碳八芳烴異構化)。根據對產品種類要求的不同,還可採用其他分離程式。裂解汽油的C8芳烴中尚含一定量的苯乙烯,可經萃取精餾分出。

經白土精製脫除不飽和化合物後,首先蒸餾出沸點較低的乙苯,再蒸餾分出沸點較高的鄰二甲苯。所余對二甲苯和間二甲苯混合物,可因熔點不同,採用低溫結晶或吸附法分離。分離出的乙苯,鄰、間二甲苯可單獨進行化工利用,也可異構化(見碳八芳烴異構化)。根據對產品種類要求的不同,還可採用其他分離程式。裂解汽油的C8芳烴中尚含一定量的苯乙烯,可經萃取精餾分出。  碳八芳烴分離

碳八芳烴分離由C8芳烴中分出乙苯,工業上有三種方法:①精餾,需用300~400塊塔板,回流比為75;②吸附分離,該法操作費用比精餾法低 1/3;③色層分離,在分離對二甲苯的同時,也聯產乙苯。

鄰二甲苯分離 將鄰二甲苯與其他兩種異構體分離約需100塊塔板。如果C8芳烴中含有少量的碳九芳烴,則尚需另設30塊板的精餾塔以分離C9芳烴,才能得到較高純度的鄰二甲苯。

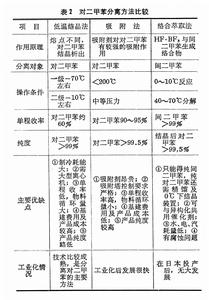

對二甲苯分離 分離間二甲苯和對二甲苯可採用低溫結晶、吸附分離或絡合萃取等方法(表2)。

碳八芳烴分離

碳八芳烴分離 碳八芳烴分離

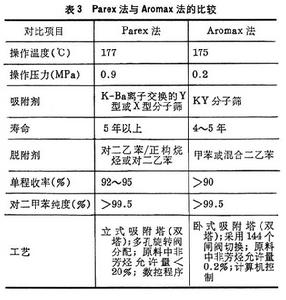

碳八芳烴分離吸附分離 因分子的極性或分子間的力不同,二甲苯各異構體在吸附劑表面上被吸附的能力各不相同。工業上採用以分子篩為吸附劑,通過模擬移動床進行分離。分離工藝有美國環球油品公司的 Parex法及日本東麗公司的Aromax法(表3)。在世界範圍內,採用前者的裝置遠多於後者。此外,色層分離的方法正處在研究階段,據稱該法具有能耗較低、設備簡單的優點。

碳八芳烴分離

碳八芳烴分離參考書目

E.G.Hancock,Toluene,the Xylenes and Their Industrial Derivatives,Elsevier Scientific Pub.Co.,Amsterdam,1982.