簡介

汽輪發電機,其密封油系統採用雙流環式密封瓦結構,密封效果好,調節範圍寬,是非常成熟的產品。但是如果對其結構不甚了解,操作不當也可能造成發電機內部進油事故。特別是在發電機內部無壓的情況下,密封油箱油位不易控制,密封油極易沿軸向進入發電機內部。發電機內部進油是惡性事故,應該引起高度的重視。下面就對發電機密封油系統,發電機內部進油原因及防範措施做以介紹。

密封油系統介紹

原理

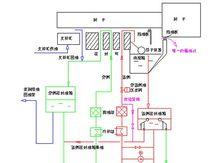

台電發電機密封油系統圖示

台電發電機密封油系統圖示密封油系統採用雙流環式密封瓦。由於氫冷發電機的轉子軸必須穿過發電機的端蓋,因此這部分成了氫內冷發電機密封的關鍵。密封油分為空側和氫側兩個油路將油供給軸密封瓦上的兩個環狀配油槽,油沿轉軸軸向穿過密封瓦內徑與轉軸之間的間隙流出。如果這兩個油路中的供油油壓在密封瓦處恰好相等,油就不會在兩個配油槽之間的間隙中竄流,通常只要密封油壓始終保持高於機內氣體壓力,便可防止氫氣從發電機內逸出。空側油路供給的油則將沿軸和密封瓦之間的間隙流往軸承側,並同軸承回油一起進入空側密封油箱,從而防止了空氣與潮氣侵入發電機內部。氫側密封油則沿軸和密封瓦之間的間隙流往發電機內側,落入消泡箱,最後回到氫側密封油箱。

結構

空側油路:由空側交流密封油泵從空側回油箱取得油源,將一部分油泵入油冷卻器、濾油器注入密封瓦的空側,另一部分油經過差壓閥流回到油泵進油側。通過差壓閥將調節空側密封油壓力始終保持在高出發電機內氣體壓力0.084Mpa的水平上。另外空側配有直流密封油泵備用。

氫側油路:氫側密封油路中的油泵從氫側密封油箱取得油源。它把一部分油經過油冷卻器、濾油器、平衡閥送往密封瓦的氫側,在油泵旁裝有再循環管道,通過再循環管上的節流閥對氫側密封油壓進行粗調。氫側油路的油壓則通過平衡閥進行細調,並使之自動跟蹤與空側密封油壓差保持±0.49kPa,以達到基本平衡的目的。另外氫側密封油設有兩台交流油泵,正常運行中一台運行一台備用。

消泡箱:從密封瓦氫側出來的油先流到消泡箱中,在那裡氣體得以從油中擴容逸出,消泡箱裝於發電機下半端蓋中,通過直管溢流裝置使消泡箱中的油位不至於過高。消泡箱汽、勵端個有一個。在消泡箱中各裝有一個浮子式液位高報警器,當箱內油位過高到一定程度時,就發出消泡箱油位高報警,使運行人員能及時處理,從而防止密封油流入發電機內部(見圖1)。

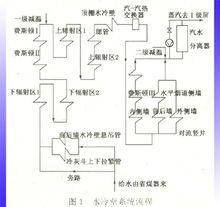

發電機密封油系統原理圖

發電機密封油系統原理圖空側密封油箱油位控制:空側密封油箱通過U形管與主機潤滑油回油管道連線,發電機端部支持軸承潤滑油回油與空側密封油回油匯集到空側密封油箱,大部分油通過U形管依靠重力作用自動溢流到潤滑油回油管路,保持油箱中油位正常,因此空側密封油箱不需要進行油位監視,另一部分油作為空側密封油源在空側油路中循環。此油路把潤滑油系統與密封油系統聯繫在一起,即使密封油系統無油情況下,只要潤滑油系統啟動後十幾秒針,就會將密封油系統注滿油。

氫側密封油箱油位控制:氫側密封油箱是氫側油路的儲油箱,在運行中必須保持一定的油位。由於在密封瓦中空、氫側油壓做不到絕對的平衡,故空、氫側仍有少量的油相互竄動,這樣長期積累,就可能使氫側油路中的油量發生增減變化,氫側密封油箱起到控制補、排油作用。它主要依靠浮子式補、排油閥門完成,當油箱內油位升高,浮子上移,排油門打開,將多餘的油排入空側油路;當油箱內油位降低,浮子下移,補油門打開,空側密封油向氫側密封油箱補油,從而達到油位保持在一定範圍內。密封油箱補油閥和排油閥上還設有強制開啟、關閉手輪,以便人為參與調節油箱油位。密封油備用油源:空側密封油備用油源由三部分組成,所以發電機密封油系統有非常可靠的油源,一般不會造成斷油事故。

第一路備用油源是高壓備用油源,即來自汽輪機軸頭同軸的潤滑油高壓油泵或高壓密封油泵,密封油裝置高壓備用密封油入口壓力不低於0.9Mpa,正常運行時備用油差壓調節閥自動斷開,一旦空側油源發生故障,密封油壓力降低到比發電機內部壓力高0.056Mpa時,備用油差壓閥自動打開保持密封油壓力比氫壓高0.056Mpa。

第二備用油源為空側直流密封油泵,如果主油源和高壓備用油源都停止供油時,當密封油壓力降低到比發電機內氣體壓力僅高0.035Mpa時,發出密封油供油壓力低報警,並自動啟動備用直流密封油泵,使密封油壓力恢復並保持高於發電機內壓力0.084Mpa。

第三備用油源為低壓備用油源,它來自汽輪機低壓潤滑油。該油源入口壓力應不低於0.2Mpa,由於這路油源壓力較低,它只能保證大軸轉動時密封瓦不發生磨損事故,所以當其它油源都失去後應立即停止機組運行,將發電機氫壓降低到0.014Mpa以下,以免氫氣外溢,發生著火、爆炸事故。