簡介

以甘蔗為原料,經提汁、清淨、蒸發、結晶、分蜜和乾燥等工序製成白砂糖、粗糖等產品的過程。甘蔗特性、蔗汁的化學成分及性質,對製糖工藝影響甚大,是選擇生產方法及工藝條件的依據。甘蔗是禾本科植物,生長在熱帶和亞熱帶。廣泛分布種植在從北緯34°至南緯31°的範圍,遍布80多個國家和地區。全世界每年甘蔗種植面積約1583萬公頃。甘蔗生長期為10~16個月,長的達18~24個月。每公頃產蔗量隨生產期延長而增高。美國的夏威夷單產最高,每公頃產蔗量為 207噸。甘蔗種植面積和產量最多的是印度和巴西。

中國種植甘蔗的省(區)有14個,以廣東、廣西、台灣、雲南、福建等為主,其次有海南、四川、江西、湖南、浙江、貴州、湖北、河南和陝西等省。全國甘蔗種植面積約90萬公頃(含台灣省7.5萬公頃),每公頃平均產蔗量51噸,其中以台灣省和福建省最高,分別為75噸和72噸。

甘蔗的化學成分隨品種、土壤、氣候、成熟程度等的不同而變化甚大。成熟的甘蔗水分為70~77%,蔗糖分12~18%,纖維分9.5~12.0%,無機物0.5~1.4%,非糖分0.7~1.0%。

甘蔗作為製糖原料,既要有足夠的蔗源以滿足糖廠生產,同時要求蔗莖的蔗糖分和纖維分較高,非糖分要低。甘蔗的蔗糖分隨生長期而逐漸提高,成熟時達到最高點,然後逐漸下降。甘蔗一經收穫,便開始失水減輕重量,蔗糖逐漸轉化為還原糖,從而使純度下降。在乾燥和高溫條件下更易轉化。因此,甘蔗不能貯存,應儘快送糖廠加工,以收穫後不超過2天即加工為宜。

工序

簡介

甘蔗製糖工序包括提汁、清淨、蒸發、結晶、分蜜和乾燥。後 4道工序的工藝技術與甜菜製糖的基本相同(見製糖)。提汁

從甘蔗提取蔗汁的方法有壓榨法與滲出法。壓榨法是對甘蔗通過預處理和壓榨設備與滲浸系統相配合提取蔗汁的方法。滲出法是甘蔗經預處理破碎,通過滲出設備和採用一定的流汁系統,蔗料經水和稀糖汁淋滲,使甘蔗糖分不斷被浸瀝而洗出的方法。甘蔗壓榨法 壓榨提汁原理主要是將甘蔗斬切成絲狀與片狀的蔗料,入壓榨機,使充滿蔗汁的甘蔗細胞的細胞壁受到壓榨機輥和油壓的壓力而破裂,蔗料被壓縮,細胞被壓扁的同時排出蔗汁;藉助於滲浸系統將從壓榨機排出、開始膨脹的蔗渣進行加水或稀汁滲浸,以稀釋細胞內的糖分,提取更多的蔗汁。

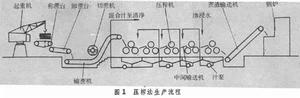

圖1是壓榨法一般採用的生產流程。蔗料相繼通過幾座三輥壓榨機被多次壓榨。在蔗料進入末座壓榨機之前加水滲浸。加入的水稱滲浸水,一般用量為甘蔗量的15~25%。從末座榨出的汁稱末座榨出汁,它隨即被泵入前一座壓榨機作為滲浸液,滲浸進入該座壓榨機的蔗料,所榨出的稀汁再作前一座壓榨機的滲浸液,如此直至第二座壓榨機,這就是糖廠普遍使用的複式滲浸法。由第一座及第二座壓榨機壓出的汁合併成混合汁,送清淨處理。從末座壓榨機排出的蔗料稱為蔗渣。蔗渣中水分為45~50%,糖分1~4%,纖維分45~52%,可溶性固體物1.5~6%。蔗渣送鍋爐作燃料,或另作其他工業原料。衡量提汁方法的提糖效率用糖分抽出率,其定義為從甘蔗中已被提取的蔗糖對甘蔗中蔗糖的質量百分數。甘蔗糖廠糖分抽出率在92~97%之間。

甘蔗製糖

甘蔗製糖甘蔗糖廠生產能力,以糖廠每日壓榨甘蔗噸數來表示。處理甘蔗的能力與壓榨機座數、甘蔗破碎度、壓榨輥直徑與長度、輥子轉速、甘蔗纖維分和對糖分抽出的要求等因素有關。通常,糖廠採用4~6座壓榨機組成一壓榨機列。亦有採用2列、3列,以適應生產的需要。

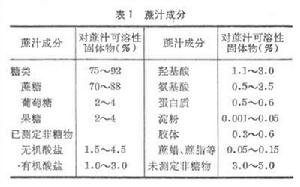

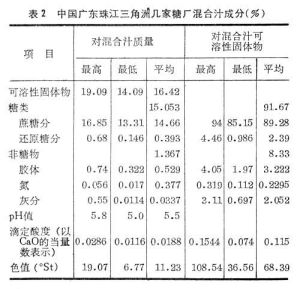

蔗汁的化學成分,隨甘蔗的化學成分、甘蔗收穫後存放時間和環境等不同而變化。表1 為蔗汁化學成分。表2所列是中國廣東珠江三角洲幾家甘蔗糖廠混合汁的化學成分及其變化範圍。

甘蔗製糖

甘蔗製糖 甘蔗製糖

甘蔗製糖壓榨法耗用鋼材與電力較多,但它具有的處理甘蔗能力適應性強、技術管理方便和運行可靠等優點,使之迄今仍是甘蔗提汁的主要方法。

甘蔗滲出法 甘蔗滲出法的基本原理是利用甘蔗細胞中的細胞質與細胞壁之間有一層細胞質膜,對細胞外面的物質能起選擇吸收的滲透作用。因此,可以套用固—液萃取的浸瀝操作,通過洗滌、稀釋、浸透和擴散作用把甘蔗中蔗糖分子轉移於滲出汁中,達到提取糖分的目的。

甘蔗滲出法提汁工藝主要包括甘蔗預處理、糖分滲出和濕蔗渣脫水。滲出工藝又可分成兩類:一類是蔗絲滲出,甘蔗經預處理成蔗絲後進入滲出器,經滲出水和稀汁滲浸得滲出汁;一類是蔗渣滲出,是甘蔗預處理後的蔗絲先經一台壓榨機,榨取相當於甘蔗含糖的60~80%的原蔗汁後,再進入滲出器作進一步的滲出提汁,壓榨出原蔗汁與滲出汁合併成混合汁送清淨處理。從滲出器出來的蔗料稱濕蔗渣,水分約85%,入脫水設備脫水,將水分降至50%以下,送鍋爐作燃料或作其他工業原料。脫水設備所得稀汁稱脫水汁,通常經加入磷酸、石灰和加熱等化學、物理方法清淨處理,清汁導回滲出器以助萃取和多回收糖分。滲出法糖分抽出率與壓榨法大體相同。

甘蔗預處理工藝要求的甘蔗破碎度,對蔗渣滲出法為75~80%,對蔗絲滲出法達到85~90%,蔗絲幼細、片狀,蔗屑不應過多,以利於更有效地滲出甘蔗糖分。預處理設備常用撕裂機或重錘式撕裂機,切蔗機或其組合設備。脫水設備多用三輥壓榨機。滲出器有多種形式,主要有Silver型、BMA型、De Smet型、DdS型和Saturne型等。不同形式的滲出器各具特點,但工藝效果大致相同。各種滲出器都具有使蔗料連續向前移動或鏇轉推前的運動構件、分級滲淋系統。預處理的蔗料送入滲出器的一端,在另一端加入約甘蔗量25%的滲出水,以滲淋萃取糖分,並從此端排出濕蔗渣。藉助多級滲淋系統,使蔗料與萃取液經受多級逆流滲濾,滲出汁自入蔗料端排出。滲淋系統級數,蔗絲滲出用12~18級,滲出時間20~35分鐘;蔗渣滲出用8~12級,滲出時間16~26分鐘。滲出溫度是通過加熱滲淋稀汁,使維持滲出器內熱裂區滲出汁溫度在80~90℃,最終滲出汁溫度在50~65℃。影響滲出糖分抽出效率的主要因素,是甘蔗破碎度、滲出溫度、時間和滲出水加入量。滲出器生產能力主要取決於它的規範尺寸和流過蔗料層的蔗汁流速。而影響蔗汁流過蔗料層速度的因素是甘蔗質量、預處理破碎度、蔗料層厚度、脫水汁質量和滲出溫度。

滲出提汁法具有省鋼材、省動力、省投資、省維修費用等優點。但技術管理要求較高,耗用蒸汽較多。

清淨

藉助清淨劑和加熱所起的化學和物理化學作用,並通過固液分離方法,儘可能除去混合汁中影響蔗糖結晶的各種非糖物質,獲得色值較低、清晰、較純淨的清淨汁。甘蔗製糖方法是以清淨過程中使用的主要清淨劑來命名。目前,各產糖國家用甘蔗生產白砂糖、粗糖的通用清淨方法主要有亞硫酸法、石灰法和碳酸法。

亞硫酸法 採用石灰和二氧化硫為主要清淨劑。混合汁經預灰(圖2)、一次加熱、硫熏中和、二次加熱後入沉降器,分離出清淨汁和泥汁。泥汁經過濾得濾清汁,它與清淨汁混合再經加熱、多效蒸發成糖漿,再經糖漿硫熏得清糖漿作結晶原料。

甘蔗製糖

甘蔗製糖亞硫酸法工藝原理主要是利用亞硫酸離子與鈣離子反應生成亞硫酸鈣粒子,吸附蔗汁中的色素;加熱凝聚膠體物質與加速沉降;調節中和pH值而達到某些非糖物的凝聚點而生成沉澱等化學和物理化學的作用以達到清淨的目的。預灰與一次加熱對蔗汁中微生物的繁殖亦會起到抑制的作用。

亞硫酸具還原性,是一種漂白劑。它把色素暫時還原成無色物質,當與空氣長期接觸又會漸漸呈色。這就是亞硫酸法製得的白砂糖放置時間較長會變黃的原因之一。

蔗糖在酸性條件下會水解成葡萄糖與果糖等分子混合物,稱為轉化糖。由於其具還原性,製糖工業又稱之為還原糖。還原糖在酸性溶液中穩定,在鹼性溶液中當溫度較高時則迅速分解,生成有機酸如己糖二酸、葡萄糖酸等及深色的絡合物。這些物質不易除去。深色的絡合物還影響產品色值。糖漿硫熏控制調節其pH值,是為了防止結晶時還原糖分解,增加色值,並利用亞硫酸的漂白作用降低色值和粘度。

硫熏中和過程的二氧化硫是借燃硫爐燃燒硫磺時生成。氣態二氧化硫由類似水噴射式真空抽吸器的多噴嘴立式管道硫熏中和器抽入。在管道內與作噴射的蔗汁充分接觸,反應生成亞硫酸。同時,在該器尾管及儲汁箱分幾點加入石灰與之中和,從而完成硫熏中和工藝過程。

加熱設備大多採用多程列管式加熱器。泥汁過濾普遍採用轉鼓式真空吸濾機,亦有採用通用的板框式壓濾機。帶攪拌連續沉降器(又稱Dorr式沉降器)是沉降分離設備之一。它以隔板分成4或5層,頂層為凝聚層,底層為泥汁增濃層,中間幾層為沉降層。清淨汁主要從各沉降層放出。泥汁藉助於該器中心軸慢慢帶動它的泥汁耙,使之流向底層而放出,達到沉降分離的目的。

在亞硫酸法流程中,通常還用磷酸作輔助清淨劑。它與石灰作用形成絮凝狀的沉澱。它對部分非糖物和色素具有較強的吸附作用。製糖工業界普遍認為,混合汁中含有效五氧化二磷300~400ppm,清淨可獲良好的效果。

近十年來,糖廠廣泛使用一種能起絮凝作用的人工合成的聚合電解質,又稱絮凝劑。它是一類高分子化合物。常用的有聚丙烯醯胺,分子量在200萬到2000萬左右。它的用量極少,幾個ppm便足以促使粒子聚成粗大的絮狀團粒,加速沉降及過濾。

在亞硫酸法流程的基礎上,套用絮凝劑,利用蔗汁在鹼性條件下能大量析出膠體、色素和部分無機鹽,採用以氣浮分離技術先使凝聚的粒子上浮而除去大部分非糖物,然後將它的鹼性清汁用磷酸中和後入沉降器的新工藝。所得清淨汁的色值比原亞硫酸法降低30~40%,從而提高白砂糖質量。利用氣浮分離技術,對亞硫酸法糖漿進行清淨處理,同樣可達到改善糖漿質量,提高白砂糖質量的目的。

石灰法 以石灰為主要清淨劑。將混合汁預灰至pH6.4,加熱至60℃,然後加灰中和至pH7.6~8.0,再加熱至100~102℃,入沉降器分離出清淨汁與泥汁。泥汁過濾得濾清汁與清淨汁混合,經多效蒸發得糖漿以供結晶用。

石灰法流程簡單,設備少,只靠加灰中和蔗汁生成較少量的沉澱物與加熱的凝聚作用,清淨過程除去的非糖物和色素較少,適用於生產粗糖。

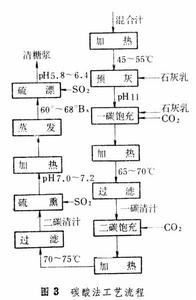

碳酸法 以石灰和二氧化碳為主要清淨劑的蔗汁清淨法。其工藝流程(圖3)為:混合汁經一次加熱、預灰,然後在加入過量的石灰乳的同時通入二氧化碳進行一次碳酸飽充,使產生大量鈣鹽沉澱,隨即加熱、過濾得一碳清汁,再經第二次碳酸飽充,然後加熱、過濾,得二碳清汁,又經硫熏、加熱、蒸發成糖漿。然後進行硫漂使pH降至5.8~6.4,供結晶之用。

甘蔗製糖

甘蔗製糖二碳清汁通入SO2,是使清汁在接近中性的條件下蒸發成糖漿,以避免還原糖的破壞而增加色值,同時糖漿粘度也得到降低。這一工藝作用不能以在二碳飽充時通入過量的CO2來達到,因為這樣會增加鈣鹽含量和影響清淨效果。

碳酸法糖廠均備有石灰窯,石灰石在窯中煅燒產生的CO2和CaO供該法生產工藝所需。

碳酸法的清淨效果優於亞硫酸法,產品質量較好。但清淨耗用物料較多,成本較高,且濾泥處理比較困難。碳酸法工藝流程比亞硫酸法複雜,操作技術要求較高。

國內發展

“十一五”期間是我國糖業發展的黃金時期,國家採取了一系列政策措施,對於促進行業結構調整,保障食糖市場有效供給,增加糖料主產區農民收入起到積極的作用。《2013-2017年中國製糖行業產銷需求與投資預測分析報告》[2]數據顯示,五年時間,食糖總產量5881萬噸,比“十五”期間增加1429萬噸,增長32%;食糖消費“十一五”期間達到6439萬噸,比“十五”期間增加1546萬噸,增長31.6%。“十一五”期間我國食糖淨進口為568萬噸,比上五年增加99萬噸。從銷售收入來看,“十一五”期間,行業市場規模呈波動上升趨勢,整體規模不斷擴大,2010年行業銷售額達到663.63億元,同比增長27.57%。

然而2008/2009、2009/2010、2011/2012中國食糖連續三個年度減產,恰逢全球食糖減產周期,中國作為世界上最大的食糖生產和消費國之一,中國面臨的較大的供需壓力,致使糖價一飛沖天,從2008年的3000元/噸低點算起,三年內價格翻了2.5倍。,食糖價格暴漲對於上游種植業、中間的加工業、下游食品飲料行業產生重大影響,愈來愈旺盛的食糖需求遭遇增產瓶頸的食糖生產;為了滿足國內需求,國家已經進口了相當數量的外糖彌補缺口。

另外行業糖業區域布局進一步最佳化,糖料生產向西部地區轉移趨勢明顯,生產集中度不斷提高,產糖省區由“十五”初期的21個減少到15個。從區域結構看,主產糖區廣東、廣西、雲南、海南、黑龍江、新疆六省區食糖產量占全國總產量的比重達98%。通過區域結構調整,一是一些不宜發展糖料生產的地區逐步退出製糖行業,如寧夏、吉林、陝西、山西、甘肅、湖北等省區;二是一些老產區如黑龍江、遼寧、內蒙古、河北、福建、江西、四川等省區的一些資產負債率高、虧損嚴重的糖廠實施了關閉破產;三是在廣西、雲南、廣東湛江市和新疆自治區等重點產糖省區關閉破產規模小,長期虧損且扭虧無望、污染嚴重的糖廠,同時鼓勵優勢企業擴大規模,提高技術水平。

參考書目

輕工業部甘蔗糖業科學研究所、廣東省農業科學院主編:《中國甘蔗栽培學》,農業出版社,北京,1985。 JamesC.P.Chen,CaneSugarHandbook,JohnWilley&sons,NewYork,London,Sydney,Toronto,1985.

E.Hugot,TranslatedbyG.H.Jenkins,HandbookofCaneSugarEngineering,ElsevierPress,NewYork,1972.

HelmutBlume,GeographyofSugarCane,VerlagDr.AlbertBertens,Berlin,1985.