甜菜製糖

正文

以甜菜為原料,經提汁、清淨、蒸發、結晶和分蜜等工序製成白砂糖、綿白糖等蔗糖產品的過程。甜菜屬藜科植物,有野生種和栽培種。糖用甜菜是栽培種中的一個變種,通稱甜菜。它的塊根中含蔗糖高,一般達15~20%,是製糖工業的主要原料之一。其莖葉、青頭和尾根是良好的多汁飼料。

世界上有40多個國家種植甜菜,主要分布在北緯30°~63°。種植總面積達800萬公頃以上,年總產量近3億噸,其中約80%產於歐洲。甜菜種植面積和產量最大的國家是蘇聯,其次是法國、聯邦德國、美國和波蘭等。西歐一些國家的甜選單產達50噸/公頃。

中國甜菜主要種植在北緯40°以北,包括東北(黑龍江、吉林、遼寧)、華北(內蒙古、山西)和西北(新疆、甘肅、寧夏) 3大產區。山東、江蘇、陝西、河北等省也有少量種植。全國種植面積約50萬公頃,其中一半以上在黑龍江。西北產區多採用灌溉栽培,加以日照長,甜選單產和含糖均較高。

甜菜塊根分根頭、根頸、根體和根尾 4個部分。根頭含糖分低,有害於製糖的物質含量高。根頸是根頭和根體的結合部。根體占塊根的大部分,含糖分高,含有害物質少,是對製糖最有價值的部分。根尾含糖低,而且易失水萎蔫和腐爛,收穫時要切掉。

甜菜塊根含糖差異甚大,其他成分也很複雜。一般水分占75%,乾固物占25%,其中糖分占17.5%,非糖分占 7.5%。非糖分中的不溶性物包括纖維素、半纖維素、果膠等,占 5%;可溶性物包括含氮物、灰分、還原糖、有機酸等,占2.5%。可溶性含氮物和鉀、鈉等灰分在製糖中不利於蔗糖結晶,其含量是衡量塊根工藝品質的重要指數。

送往甜菜收購站和糖廠的甜菜要經過保藏以便陸續供給糖廠加工。保藏中要防止失水萎蔫和凍化變質,以減少貯存甜菜的糖分耗損和防止品質變壞。

甜菜保藏有田間臨時保藏、收購站保藏和糖廠內保藏 3種方式。在糖廠內以草簾和塑膠薄膜覆蓋甜菜大堆,並加以通風、滅菌,防止甜菜受凍或發熱腐爛。在嚴寒來臨時可轉入凍藏。將甜菜凍固後集成長20~50米、底寬12~20米、高3~4米的大堆,用塑膠薄膜和草簾多層覆蓋,防止外界天氣轉暖時引起甜菜化凍。這樣可以較長期保藏,甚至半年以上。

甜菜製糖的過程包括提汁、清淨、蒸發、結晶、分蜜、乾燥等工序,其中後4道工序的工藝技術與甘蔗製糖的基本相同(見製糖)。

提汁 先要進行甜菜預處理和切絲,然後製取滲出汁。

甜菜預處理和切絲 甜菜在加工前要經過輸送、除雜、洗滌等預處理。待加工甜菜存於糖廠甜菜窖,窖下設有截面呈長形、底為圓角的流送溝通往製糖車間。窯內裝有水力沖卸器,以5~7倍於甜菜量的水將甜菜沖入溝內。溝上裝有除草、除石設備。經流送和除去草石等雜物的甜菜送入洗滌槽,進一步洗淨表面附土,除淨殘留砂石。機械化收穫的甜菜由於含雜量大,一般要經兩級洗滌。加工凍甜菜時流送洗滌還有解凍作用。流送洗滌廢水可回收循環使用。也有採用乾法輸送的,即用傳送機械將甜菜除雜,直接送到洗滌槽。

洗淨甜菜通常用斗式升運機或皮帶機經磁力除鐵後送入切絲機的貯斗中。

常用切絲機有平盤式和離心式,平盤式切絲機主要由垂直軸和鏇轉刀盤構成。嵌有切絲刀的刀框置於刀盤外圈上,盤中央安裝主軸和傳動裝置並用罩帽蓋住,刀盤外緣裝有套筒與罩帽形成環狀空間,充入甜菜柱。在刀框的上部有一逐漸縮小通道的壓菜板,當刀盤鏇轉時甜菜被夾住壓向切絲刀而切成菜絲。離心式切絲機刀框直立於機身的圓周壁上。落入機內的甜菜在隨主軸轉動的三槳蝸形板和慣性離心力作用下沿筒壁移動而被固定在壁上的刀片切成菜絲。

切絲刀片有帶立刃和不帶立刃的波紋形刀,也有平板梳形刀。中國多採用帶立刃的波紋形刀。切出的菜絲為V形。菜絲應厚度均勻,具有一定彈性和機械強度並有較大的表面積。菜絲群的透水性應良好,以利於糖分提取。新鮮甜菜切出的菜絲長度應在8m/100g以上,碎片小於5%,不含聯片。

滲出汁製取 以水為溶劑將菜絲中糖分提取出來的過程稱滲出,得到的含糖水溶液叫滲出汁,提取糖分後的菜絲叫廢粕。

滲出中要求以一定量的水最大限度地將菜絲中糖分提取出來,而非糖分則儘量保留在廢粕中。

甜菜中的蔗糖存在於細胞液中,切成菜絲後菜絲表面上許多細胞被切破,滲出時糖分連同非糖分被浸出。但菜絲內部細胞中的糖分被包在細胞壁內,必須使構成細胞壁的原生質發生變性才能通過細胞壁滲析出來。用加熱的方法可使原生質凝固,菜絲被水浸泡時糖分藉助滲析作用擴散到水(汁)中,水則滲透到細胞內。這樣菜絲中的糖分不斷進入汁中,直到汁中的糖分濃度接近菜絲中的時為止。

生產中採用逆流滲出的方法,即菜絲從滲出器的一端連續進入,導向另一端排出;滲出用水則從出菜端連續進入,與菜絲作逆向流動進行滲出後至進菜端排出。由於進水是與將要排出的廢粕接觸,進菜絲則與含糖分將達最高的汁接觸,故菜、汁間始終能保持一定濃度差,使滲出過程得以快速、有效進行。

滲出中菜絲質量、溫度、時間、提汁率(所得滲出汁質量對菜絲質量的百分數)、菜絲與汁的接觸方式、微生物活動等都是重要控制因素。選用性能優良的滲出器也極為重要。

滲出設備經歷了由間斷到連續的發展過程,中國在60年代開始用連續滲出器取代間斷操作的滲出罐組。連續滲出器主要有轉鼓式、噴淋式、塔式、斜槽式等形式,各具特點,工藝效果大體相近。大型滲出器單台生產能力已達7000~10000噸(甜菜)/日或更高,並實行自動控制。

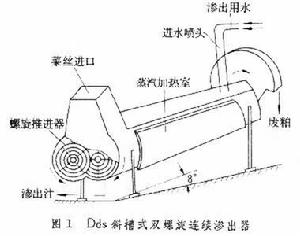

中國甜菜糖廠多採用 Dds斜槽式雙螺鏇連續滲出器(圖1)。器體呈長槽形,與地面成 8°傾角。槽內設兩條平行、反向鏇轉、部分疊交的螺鏇推進器。螺鏇葉由不同間距的螺帶焊成,在同步鏇轉中將菜絲由滲出器的低端(首端)推向高端(尾端)。首端上面是菜絲進口。滲出器的尾端有可以調節方向的進水噴頭和回送壓粕水的進水管以及排出廢粕用輪。滲出器的側面和底面有分段夾套式蒸汽加熱室。

甜菜製糖

甜菜製糖滲出溫度是重要的控制參數,既要滿足甜菜細胞壁原生質凝固的要求,又要防止細胞壁高溫水解、菜絲變軟失去彈性而導致滲出汁純度降低和流通困難。適宜的溫度還可有效地控制器內微生物的活動。隨加工甜菜品質不同,最適溫度為70~75℃(新鮮甜菜)或65~70℃(凍甜菜、凍化甜菜)。自身沒有加熱面的滲出器如轉鼓式等,則可用加熱後的滲出汁將冷菜絲熱燙到70~72℃後,再送入滲出器中。

菜絲在滲出器中大約延留60~80分鐘,菜絲中的糖分幾乎全被提取出來,廢粕含糖約0.3%(對甜菜)以下。

滲出汁通過首端的除渣板輸出。用泵送到清淨工序。提汁率一般控制在110~120%,以便充分降低廢粕含糖又不致過於沖稀糖汁。

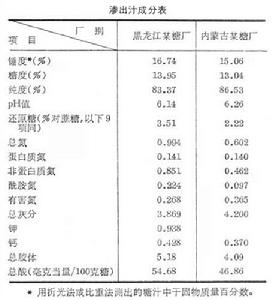

滲出汁呈暗褐色,微酸性(pH6.0~6.5),易起泡沫。除含有12~16%的蔗糖外,還含有 2%左右的多種非糖分。成分受甜菜品質、貯存情況和滲出條件等影響而有很大差異(見表)。

甜菜製糖

甜菜製糖滲出器排出的廢粕經壓榨脫水後得到壓粕和壓粕水。壓粕水經過必要處理後可回收到滲出器中。濕粕(約含乾固物6~7%)量約為加工甜菜量的90%。

清淨 滲出汁中非糖分的存在會對加工造成困難,影響糖品質量並增加廢蜜量和糖分損失。因此在進行糖汁濃縮和結晶之前要進行清淨,以儘可能地清除非糖分。清淨目的是:①除去滲出汁中的懸浮粒子;②中和滲出汁的酸性;③除去著色物質;④儘量除去非糖分,尤其是表面活性非糖分和膠體物。通過清淨使糖汁純度提高、粘度和色值降低,為煮糖(結晶)製備好優質原料糖漿。

方法 糖汁清淨要通過加入清淨劑實現。常用清淨劑有石灰(CaO)、二氧化碳CO2和二氧化硫SO2。

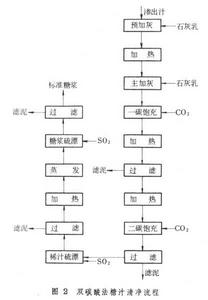

按照所用主要清淨劑的不同,糖汁清淨基本上有石灰法、亞硫酸法和碳酸法 3類。後者清淨效果最佳。甜菜糖廠通常用甜菜直接生產質量較高的白糖,一般採用碳酸法。通常兩次充入碳酸氣,又叫雙碳酸法。工藝流程見圖2。對滲出汁先進行預加灰(以石灰乳形式加入),以中和酸度和最大限度地凝聚和沉澱非糖分(主要是膠體等高分子物質)。然後加熱,再加入過量石灰乳,即主加灰,作用是:①使非糖分在強鹼高溫作用下分解,提高糖汁的熱穩定性;②為以後碳酸飽充提供足夠的氫氧化鈣。主灰汁經加熱後第一次充入碳酸氣,將氫氧化鈣飽充生成不溶解的碳酸鈣。新生的碳酸鈣對非糖分有良好的吸附作用,與飽充至最佳鹼度下凝聚的非糖分結成顆粒沉澱。經過濾除去沉澱非糖分後再加熱進行第二次碳酸飽充,使糖汁中剩餘的氫氧化鈣和鈣鹽量降至最低限度。否則在糖汁蒸發過程中會使加熱面上嚴重積垢。而非糖分過多的帶入糖漿中不但會使結晶發生困難,且提高廢蜜量,增加工藝糖分損失。在蒸發前後糖汁還要進行硫漂 (通入SO2),進一步降低色值和粘度,並起殺菌作用。

甜菜製糖

甜菜製糖傳統的雙碳酸法清淨還存在著一些缺點,如流程較長,清淨效率不太高,石灰耗用較大,對原料質量變化的適應性較差等。近幾十年來許多國家對此傳統流程作了大量研究,建立了一些更適合於自己條件和要求的改進流程。

中國甜菜糖廠生產期長,加工甜菜中約有70%是凍固甜菜及凍化甜菜。此時甜菜質量下降,滲出汁純度降低,還原糖含量升高(較新鮮暖甜菜高4~5倍)。因此在清淨工藝上要作相應改進才能保證生產正常進行。主要改進工藝有:①在預加灰中增加碳酸飽充泥汁回流,採用漸進預灰設備及延長預灰作用時間。泥汁回流能促進非糖分凝聚沉澱,增大沉澱粒子的粒度和重度。採用漸進預灰可使糖汁鹼度均勻逐步上升,膠體凝聚更加完全。預灰作用時間則相應延長至20分鐘以上以提高效果。②在主加灰中,一般在暖甜菜加工期間採用熱主灰(溫度80~85℃),流程較為簡單,糖汁過濾性能也好。加工凍菜及凍化腐爛甜菜時採用冷主灰(溫度40℃左右),可降低還原糖分解的增色率,以保證中間製品糖的色值。③為了更好地處理凍化腐爛變質甜菜,在第一次碳酸飽充前增加預飽充過程,讓預飽充汁經過濾後再進行兩次飽充,可改善糖汁沉降過濾性能並提高清淨效率。

設備 上述清淨用設備按作用可分 4類:①化學反應設備,包括預灰桶、主灰桶、碳酸飽充罐和硫漂器等。在設備內進行化學反應和改變糖汁pH值,使非糖分凝聚、沉澱和分解。②加熱設備,用於加熱以降低糖汁粘度,促進膠體凝聚,加速化學反應的進行,在一定條件下還有利於提高糖汁的熱穩定性。③過濾設備,包括各種沉降器和過濾機,用以除去沉澱和凝聚的非糖分,獲得清汁。④製造清淨劑設備,主要是石灰窯和燃硫爐。用焦炭或無煙煤在石灰窯內煅燒石灰石製得石灰和二氧化碳。

離子交換清淨技術 為了提高清淨效果,製糖工業中開展了離子交換樹脂,離子交換膜電滲析、超濾、反滲透、表面活性劑等清淨技術的研究。其中離子交換法比較成熟,效果顯著。糖汁在清淨中如加上離子交換處理,非糖分可除去95%以上,色素物質幾乎完全清除,糖汁純度可達98%,可製成精糖。

離子交換技術主要套用在:①脫鹽,用H+型陽離子交換樹脂及OH-型陰離子交換樹脂脫去糖汁中的鹽類。②脫鈣,用於處理稀汁,將糖汁中的鈣鹽轉變為鈉鹽,以減少和避免蒸發罐、加熱器壁上結垢。③脫鉀、鈉,糖漿中存在的鉀、鈉離子會妨礙蔗糖結晶,增加蜜中糖分。可用鎂離子交換樹脂將鉀、鈉離子脫去。④脫色,利用離子交換樹脂有吸附色素的作用將糖汁脫色。⑤轉化,在H+離子作用下將蔗糖轉化成葡萄糖和果糖,製成部分或全部轉化的液體糖。

用離子交換法清淨糖汁的優點:①提高糖分回收率和產品質量,降低廢蜜量。②減少蒸發罐、加熱器內的結垢。③對各種不同質量的甜菜具有極強的適應能力。④可用以直接製得精白糖和高級糖漿等。

碳酸法因其經濟有效而長期沿用。離子交換法則通常是在碳酸法清淨的基礎上作深度清淨,進一步提高產品質量和產糖率。但終究因費用高、又產生大量重污染度廢水而未獲普遍採用。

清淨後的糖汁再經蒸發、結晶和分蜜而製得砂糖(見製糖)。

廢蜜糖分回收 甜菜廢蜜中約有50%的蔗糖,不能再用結晶方法進一步提淨。回收廢蜜中糖分的傳統方法是蔗糖鹽法。 利用蔗糖能與鹼土金屬 (鈣、鍶、鋇)的氧化物生成難溶性鹽的特性而從廢蜜中分離出糖分。常用的是以細石灰粉與廢蜜中的蔗糖生成蔗糖三鈣沉澱的蔗糖鈣鹽法,即史蒂芬法。將廢蜜用水或蔗糖鈣鹽的洗液稀釋到糖度約5~5.5%,冷卻到10℃以下,邊攪拌邊加細石灰粉使析出冷蔗糖三鈣沉澱。過濾並洗滌沉澱物得到冷餅和濾液。濾液中含有蔗糖一鈣和蔗糖二鈣,經加熱便水解生成蔗糖三鈣沉澱,過濾後得到熱餅。冷、熱餅在桶中混合加水並加熱成為蔗糖鈣乳,送往製糖車間代替部分石灰乳加入到糖汁中。在糖汁飽充時蔗糖鈣被分解成蔗糖和氫氧化鈣,從而回收了蜜中糖分。

間斷式的史蒂芬法60年代改進為連續回收的方法。

回收蔗糖的同時,廢蜜中所含的棉實糖也被石灰沉澱並回收到糖汁中,最終積累在廢蜜中。棉實糖會影響蔗糖結晶。當廢蜜中棉實糖含量達5~6%時,煮糖發生困難,不能繼續回收而需換蜜。這樣,回收率受限。用蜜二糖酶可將棉實糖分解為蔗糖和半乳糖,解除了棉實糖積累問題,廢蜜糖分回收率可提高到90%以上。

參考書目

中國農業科學院甜菜研究所:《中國甜菜栽培學》,第1版,農業出版社,北京1984

R.A.McGinnis,beet-Sugar Technology,3rd Edi.,Beet Sugar Development Foundation,USA,1982.

大連輕工業學院、齊齊哈爾輕工業學院:《甜菜製糖工藝學》,第1版,輕工業出版社,北京,1982。