煉廠氣

正文

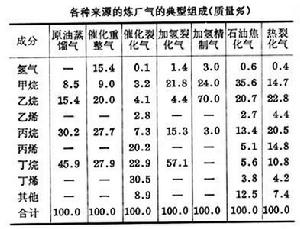

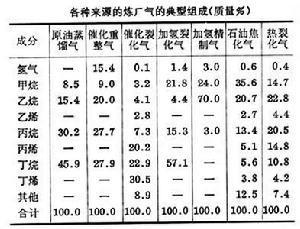

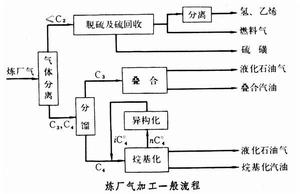

石油煉廠副產的氣態烴。主要來源於原油蒸餾、催化裂化、熱裂化、石油焦化、加氫裂化、催化重整、加氫精制等過程。不同來源的煉廠氣其組成各異(見表),主要成分為C4以下的烷烴、烯烴以及氫氣和少量氮氣、二氧化碳等氣體。煉廠氣的產率隨原油的加工深度不同而不同,深度加工的煉廠氣一般為原油加工量的 6%(質量)左右。在美國約有 2%的乙烯、60%的丙烯和90%的丁烯來自煉廠氣。煉廠氣加工是石油煉廠的重要任務之一。加工流程的選擇取決於煉廠氣的產量、組成和產品要求。一般煉廠氣首先經過氣體分離裝置,利用吸收和解吸的方法(見裂解氣油吸收分離,使C2以下氣體與大於C3的氣體分離,然後分別進行下列加工(見圖): 煉廠氣

煉廠氣 煉廠氣

煉廠氣②由氣體分餾裝置來的C3、C4餾分經分餾得到C3和C4兩種組分。C3組分主要用於疊合(見烯烴疊合)生產疊合汽油(研究法辛烷值可達94)。

③C4組分去烷基化裝置, 利用硫酸或氫氟酸作催化劑,使異丁烷和丁烯轉化(見石油烴烷基化)成以C8異構烷烴為主的烷基化汽油(研究法辛烷值約94)。烷基化反應要求異丁烷與烯烴的體積比為1.15~1.35:1,現有原料中的異丁烷含量較低不能適應,可通過丁烷異構化過程將煉廠氣中的正丁烷(nC孇)轉化成異丁烷(iC孇)(見石油烴異構化),作為烷基化的補充進料。

上述流程副產的丙烷、丁烷餾分,必要時也可通過脫氫生產相應的烯烴,或通過脫氫芳構化過程製取芳烴。

參考書目

華東石油學院煉油工程教研室編:《石油煉製工程》,第二版,石油工業出版社,北京,1982。