石油烴烷基化

正文

煉廠氣加工過程之一,是在催化劑(氫氟酸或硫酸)存在下,使異丁烷和丁烯(或丙烯、丁烯、戊烯的混合物)通過烷基化反應,以製取高辛烷值汽油組分的過程。以異丁烷和丁烯為原料,產品的研究法辛烷值(見辛烷值)可達94;以丙烯、丁烯、戊烯混合物為原料則辛烷值稍低。烷基化汽油的敏感性好,蒸氣壓低,感鉛性好(加少量四乙基鉛可顯著提高汽油辛烷值),是生產航空汽油和高標號車用汽油的理想調合組分。沿革 第二次世界大戰期間,為滿足航空汽油的需求而開發了石油烴烷基化技術。1939年英伊石油公司以硫酸作催化劑,1942年美國環球油品公司和菲利浦石油公司以氫氟酸作催化劑,分別建成石油烴烷基化裝置,生產高辛烷值汽油。戰後數十年間,由於高辛烷值車用汽油的需求增加而得到不斷發展。中國在60年代建成硫酸法烷基化裝置,近年來正在建設氫氟酸法烷基化裝置。

工藝過程 根據所用催化劑的不同,可分氫氟酸法烷基化和硫酸法烷基化兩種。

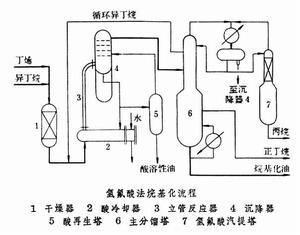

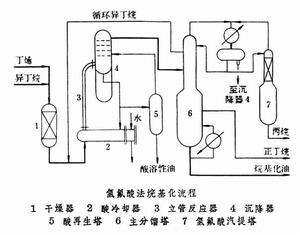

氫氟酸法烷基化流程(見圖)

通常由原料預處理、反應、產品分餾及處理、酸再生和三廢治理等部分組成。預處理的目的主要是控制原料的含水量(低於20ppm)以免造成設備嚴重腐蝕,同時要嚴格控制硫、丁二烯C2、C6和含氧化合物等雜質含量。由於烴類在氫氟酸中的溶解度較大,烷基化反應速度非常快,僅幾十秒鐘即可基本完成,故可使用一管式反應器。反應溫度20~40℃,壓力0.7~1.2MPa。為抑制副反應進行,需將大量異丁烷循環回反應進料中,使異丁烷與烯烴進料保持 (8~12):1的體積比。反應熱靠酸冷卻器帶走。酸再生的目的主要是去除反應中生成的疊合物及原料中帶入的水,以酸溶性油自再生器底排出,使氫氟酸濃度維持在90%左右。烷基化油從主分餾塔底排出,循環異丁烷從塔的側線抽出。如要生產航空燃料,則所得烷基化油還需進行再蒸餾,自塔頂分出輕烷基化油作航空汽油組分。自系統排出的含氫氟酸的廢氣或廢液均需經過處理,最後以氯化鈣進行反應,使之變成惰性的氟化鈣。生產每噸烷基化汽油約消耗氫氟酸0.4~0.6kg。

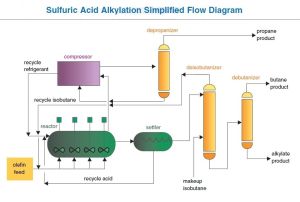

通常由原料預處理、反應、產品分餾及處理、酸再生和三廢治理等部分組成。預處理的目的主要是控制原料的含水量(低於20ppm)以免造成設備嚴重腐蝕,同時要嚴格控制硫、丁二烯C2、C6和含氧化合物等雜質含量。由於烴類在氫氟酸中的溶解度較大,烷基化反應速度非常快,僅幾十秒鐘即可基本完成,故可使用一管式反應器。反應溫度20~40℃,壓力0.7~1.2MPa。為抑制副反應進行,需將大量異丁烷循環回反應進料中,使異丁烷與烯烴進料保持 (8~12):1的體積比。反應熱靠酸冷卻器帶走。酸再生的目的主要是去除反應中生成的疊合物及原料中帶入的水,以酸溶性油自再生器底排出,使氫氟酸濃度維持在90%左右。烷基化油從主分餾塔底排出,循環異丁烷從塔的側線抽出。如要生產航空燃料,則所得烷基化油還需進行再蒸餾,自塔頂分出輕烷基化油作航空汽油組分。自系統排出的含氫氟酸的廢氣或廢液均需經過處理,最後以氯化鈣進行反應,使之變成惰性的氟化鈣。生產每噸烷基化汽油約消耗氫氟酸0.4~0.6kg。 硫酸法烷基化的基本過程與氫氟酸法相似。主要問題是酸耗高,1t烷基化油需消耗70~80kg硫酸,同時副產大量稀酸。如附近沒有硫酸廠或酸提濃設施,將對環境造成嚴重的污染。

配圖

硫酸烷基化

硫酸烷基化相關連線

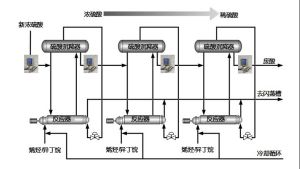

酸濃分析儀安裝位置

酸濃分析儀安裝位置