簡介

澆鑄包銅陽極定量澆鑄系統中的裝置,在電解銅冶煉的整個生產過程中,熔融狀態的銅水經定量澆鑄後成為符合電解要求的銅板,而符合要求的銅板在電解的作用下,將會產生高純度的電解銅。澆鑄包承接中間包傾倒的一定量的銅水,存儲並將銅水按一定量澆鑄在模具中,進行極板定量精確澆鑄。澆鑄包重量控制由其下部所裝稱重感測器完成。澆鑄包在澆鑄銅水時,是由驅動裝置來驅動澆鑄包傾倒的。 澆鑄包將按澆鑄曲線設定的傾倒速度與角度,在規定時間內,將包中銅水平穩地澆鑄在模具中,實現銅極板精確澆鑄。

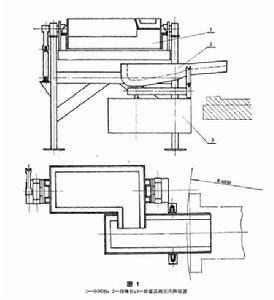

澆鑄包在澆鑄系統中的示意圖如下圖所示:

澆鑄包位置示意圖

澆鑄包位置示意圖結構形式

對生產的影響

澆鑄包結構不合理,會導致陽極板上部飛邊毛刺及底部飛邊多。當澆鑄包出口過於靠近銅模尾部方向時,銅水倒入銅模,銅模尾部受到的沖刷力大,銅模尾部銅水向上翻起,遇冷後立即凝結,形成陽極板板底部飛邊。由於陽極板板底部飛邊清理困難,工作量大,故直接導致該陽極板不合格。當澆鑄包出口過於靠近銅模頭部方向時,澆鑄包內銅水倒入銅模,銅水極易往銅模頭部翻滾,翻滾的銅水遇冷後凝結,形成陽極上部飛邊。陽極板上部飛邊雖較易清理,但還是增加了操作人員的工作量,對於未清理乾淨的陽極板,將作為不合格版,從而影響陽極板的合格率。

合理結構

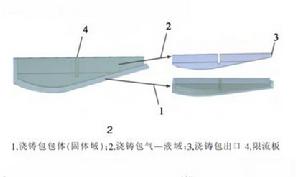

在陽極銅澆鑄過程中,澆鑄包、中間包是盛放銅水的載體,砌築的材料主要是鎂鉻磚、鎂粉和澆注料,砌築方式為濕砌,澆鑄包的結構圖如下圖所示:

澆鑄包結構圖

澆鑄包結構圖合理的澆鑄包結構為:澆鑄包出口預製磚帶正斜口45°斜度,澆鑄包出銅沖刷銅模表面位置為銅模內表面的1/3處,這樣倒入銅模的銅水,既不在銅模尾部上翻,也不在銅模頭部翻滾,銅水在銅模表面緩緩流動, 的陽極板表面平整,無飛邊毛刺,物理規格符合要求,保證了陽極板的合格率。

裝置動作

動作流程

澆鑄包承接中間包傾倒的一定量的銅水,根據澆鑄包下的稱重感測器,當澆鑄包內的銅水達到目標值時,鑄包開始工作,動作流程如下:

1.電子秤準確稱量澆鑄包的重量;

2.使澆鑄包處於傾斜位置,以便將銅液注入澆鑄機的陽極模中。傾斜的速度取決於澆鑄包內銅液的重量和預定的澆鑄重量及相應的調定速度值;

3.當澆鑄包的總重量由於所澆鑄的陽極達到要求的重量時,澆鑄立即停止,澆鑄包油缸下降使其返回原始位置;

4.中間包又重新將銅液注人澆鑄包,並重複上面的程式。

動作控制

在澆鑄銅水時,澆鑄包的傾斜速度是通過電液伺服閥來控制的。澆鑄包頂起油缸的上升速度基本按照“先慢後快再慢”的程式,也就是在剛澆鑄時,澆鑄傾斜速度較慢,這樣可以控制銅水飛濺;澆鑄過程中,銅水澆鑄速度較快,以縮短澆鑄時間;而在銅水澆鑄快結束時,澆鑄包傾斜速度又減慢,以控制陽極板重量的精確度。按此程式澆鑄出的陽極板重量偏差控制在1%範圍內的達98%。澆鑄包返回過程中,油缸除了由電液伺服閥控制外,還由1個電磁閥控制,這樣可以增快澆鑄包的返程速度。

最佳化措施

對澆鑄包進行最佳化改造可提高設備作業率,措施如下:

(1)提高中間包與澆鑄包容量。加強對中間包、澆鑄包的管理,對使用過的中間包、澆鑄包重新翻新、砌築,在保證其使用壽命的情況下,最佳化中間包與澆鑄包尺寸、結構,同時採用取消內襯磚、減小內襯厚度的方式保證包子有較大的裝存容量。大幅減少澆鑄期間的無效等待時間,提高設備作業效率。

(2)將澆鑄包澆鑄動作提前。在進行澆鑄時,澆鑄包的傾斜速度是由電液伺服閥來控制的,澆鑄動作基本按照“先慢後快再慢”的程式進行,整個澆鑄動作完成時間基本固定。若中間包、澆鑄包容量足夠,在保障銅液充足的情況下,可有效降低澆鑄包內實際液位高度。液位降低後,在澆鑄包開始動作的數秒內無銅液流出。在此前提條件下,可根據現場實際情況,通過調整控制系統參數,使澆鑄包在盤體停穩前提前3~4秒開始進行澆鑄,進而降低單位作業周期時長,提高圓盤澆鑄機作業效率。