簡介

滲透探傷是利用毛細現象檢查材料表面缺陷的一種無損檢驗方法。20世紀初,最早利用具有滲透能力的煤油檢查機車零件的裂縫。到40年代初期美國斯威策 (R.C.Switzer)發明了

滲透探傷

滲透探傷螢光滲透液。這種滲透液在第二次世界大戰期間,大量用於檢查軍用飛機輕合金零件,滲透探傷便成為主要的無損檢測手段之一,獲得廣泛套用。

分類

滲透探傷

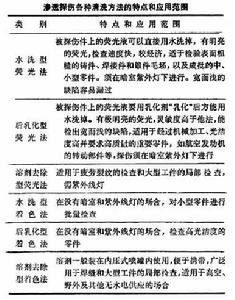

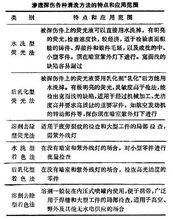

滲透探傷滲透探傷包括螢光法和著色法。螢光法是將含有螢光物質的滲透液塗敷在被探傷件表面,通過毛細作用滲入表面缺陷中,然後清洗去表面的滲透液,將缺陷中的滲透液保留下來,

進行顯象。典型的顯象方法是將均勻的白色粉末撒在被探傷件表面,將滲透液從缺陷處吸出並擴展到表面。這時,在暗處用紫外線燈照射表面,缺陷處發出明亮的螢光。著色法與螢光法相似,只是滲透液內不含螢光物質,而含著色染料,使滲透液鮮明可見,可在白光或日光下檢查。一般情況下,螢光法的靈敏度高於著色法。這兩種方法都包括滲透、清洗、顯象和檢查四個基本步驟。

根據從被探傷件上清洗滲透液的方法,滲透探傷的螢光法和著色法又可分別分為水洗型、後乳化型和溶劑去除型三種。

常用的滲透探傷方法有著色滲透探傷、螢光滲透探傷、水洗型滲透探傷、溶劑去除滲透探傷。乾式顯像滲透探傷、濕式顯像滲透探傷,實際探傷時經常是將幾種不同方法的組合套用。例如水洗型、溶劑去除型的滲透劑組合,既可以使用乾式顯像也可以用濕式顯像。

優點

滲透探傷

滲透探傷滲透探傷操作簡單,不需要複雜設備,費用低廉,缺陷顯示直觀,具有相當高的靈敏度,能發現寬度1微米以下的缺陷。這種方法由於檢驗對象不受材料組織結構和化學成分的限制,

因而廣泛套用於黑色和有色金屬鍛件、鑄件、焊接件、機加工件以及陶瓷、玻璃、塑膠等表面缺陷的檢查。它能檢查出裂紋、冷隔、夾雜、疏鬆、摺疊、氣孔等缺陷;但對於結構疏鬆的粉末冶金零件及其他多孔性材料不適用。圖1為用著色法發現的殼體上的熱應力裂紋;圖2為用螢光法發現的焊縫裂紋。

操作規程

1)清洗

滲透探傷前,必須進行表面清理和預清洗,清除被檢零件表面所有污染物。準備工作範圍應以探傷部位四周向外擴展25毫米。

清除污物的方法有機械方法、化學方法及溶劑去除法等。

2)滲透

滲透施加方法應根據零件大小、形狀、數量和檢查部位,來選擇噴塗、刷塗、澆塗及浸塗等方法。

在滲透過程中時間的長短與溫度範圍對探測裂紋的靈敏度有很大影響,滲透溫度為15~50℃範圍內時,滲透時間一般分為5~10分鐘;當滲透溫度降低為3~15℃時應根據溫度適當增加滲透時間。

3)去除

溶劑去除型滲透劑用清洗劑去除,除了特別難於去除的場合外,一般都用蘸有清洗劑的布和紙擦拭;不得往復擦拭,不得將被檢件浸於清洗劑中或過量地使用清洗劑;在用水噴法清洗時,水管壓力以0.21MPa為宜,水壓不得大於0.34MPa,水溫不超過43℃。

4)乾燥

乾燥的方法有用乾淨布擦乾、壓縮空氣吹乾、熱風吹乾、熱空氣循環烘乾裝置烘乾等方法。被檢物表面的乾燥溫度應控制在不大於52℃範圍內。

5)顯像

顯像的過程是用顯像劑將缺陷處的滲透液吸附至零件表面,產生清晰可見的缺陷圖象。顯像時間不能太長,顯像劑不能太厚,否則缺陷顯示會變模糊。顯像時間為10~30分鐘,顯像劑厚度為0.05~0.07毫米。

6)檢驗

觀察顯示的跡痕應在顯像劑施加後7~30分鐘內進行,如顯示跡痕的大小不發生變化,則可超過上述時間。

為確保檢查細微的缺陷,被檢零件上的照度至少達到350勒克斯。

探傷結束後,為了防止殘留的顯像劑腐蝕被檢物表面或影響其使用,必要時應清除顯像劑。清除方法可用刷洗、噴氣、噴水、用布或紙擦除等方法。