液化氣船支撐墊木

液化氣船是一種高技術、高性能、高難度的特種船舶。江南造船集團有限公司從1989年至今已建造四艘全壓式液化氣船和十艘半冷半壓式液化氣船。液罐系統是液化氣船的關鍵部份。液罐有單罐和雙罐連體兩種,通過支承材料——液罐支承墊木和環氧膠泥,被緊密無隙地安置在船艙的鞍座上。

支承墊木

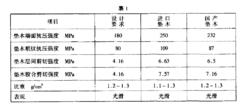

國產液罐支承墊木是由精選的樺木木段旋切製成薄板,乾燥整理,浸漬在酚醛樹脂中,把這些薄板從數片到幾十片疊加在一起,經過高溫高壓形成特種增強材料。這種經高溫高壓縮合固化的加工工藝使木材塑化。塑化後的木材具有高強度、耐磨損、耐衝擊、耐腐蝕、耐水、絕緣性強、化學性能穩定等特性,物理機械性能優於任何一種天然木料。支撐墊木表面光滑,剖面紋理清晰,層次分明,無脫離現象。與進口材料比較,支承墊木主要參數——抗堆性能和層間抗剪下性能均接近或達到國外同類產品,並滿足設計要求。其主要數據如下:

支撐與墊木

支撐與墊木液罐的支承工藝

1、吊裝準備工作

(1)液罐吊裝前幾天,應完成支承墊木在液罐支承部位上粘合,並保持支承墊木表面清潔。

(2)鞍座槽鋼內的油脂、油跡、水跡、油漆和銹斑應清除。用丙酮清潔鞍府槽鋼。

(3)在槽鋼內以一定間距放置一定數量的厚度大於50mm的橡皮泥,把液罐吊進並座落在槽鋼內壓模,再吊起液罐。

(4)記錄各點橡皮泥厚度。並清除橡皮泥,再次清潔槽鋼。

2、塗敷膠泥

(1)將B組份倒入A組份中,用專用攪拌頭低速攪拌A、B兩組份至均勻,顏色一致。

(2)在槽鋼內塗敷膠泥,根據各處壓模的厚度,塗敷厚度是在壓模厚度的基礎上增加約10mm的餘量。從坡度較低開始向上進行塗敷,必須塗滿。

(3)塗敷好後,用鋼皮尺測量各點厚度,超過壓模的各點厚度1cm以上,方可安放液罐。液罐安放好後,兩側溢出的膠泥應及時清除。

(4)在保證鞍座底面完全吻合情況下,若兩側沒有填滿,允許補嵌膠泥。

(5)JM-98環氧膠泥最佳厚度為25~40mm,最大厚度不超過50mm。

3、施工要求

施工環境溫度為25—30℃,施工時間控制在2小時之內。

(4)固化條件

環境溫度在25℃以上,48小時後,巴柯爾硬度達到30以上。

支承墊術現已成功地套用於3000m 液化氣船液罐的安裝,其各項性能指標均符合設計要求,獲得船檢和船東的認可,降低了生產成本。提高造船技術。

墊木使用管理規定

為加強墊木的日常檢查和使用管理,防止發生因掩木、墊木的不規範使用而造成設備受損或人員受傷,提高人員正確使用掩木、墊木的意識,特制定本規定。

1、掩木、墊木存放應定點分類存放、堆碼整齊,保持存放點整潔有序,無其它物品。

2、掩車要用硬質木製掩木,禁止使用鐵制及橡膠製品(車輛原車佩帶除外),防止發滑或彈性太大造成人員設備傷害。

3、存放區域責任班組應做好日常檢查,對損壞或不能使用的掩木或墊木,要及時停用並報隊室進行維修或更換。

4、不得將掩木、墊木私自外借,如外借使用,應經隊室同意,並做好相關記錄。

5、在取還掩木、墊木時應雙手拿住或用小車運送,要輕拿放,不能向地上扔,禁止在地拖拉或用腳踢運,不得使用損壞的掩木或墊木進行維修作業。

6、車輛維修前應先掩車,將掩木的最大面朝下,緊靠在輪胎上,並對車輛進行雙向掩車,不能扔在地上或用腳踢至輪胎下方。

7、車輛掩掩木或取掩木時,車輛要停止運轉,人員應站在輪胎側面,禁止站在車輛運行方向。

8、維修過程中,墊木原則上不準立著用(保持墊木穩定),不得將四個或四個以上墊木摞在一起使用。應墊在較大平面下,不能墊在斜面、小面積或尖的地方。如確實需要墊在面積小、壓力大或尖的地方,必須墊鋼板防護。

9、維修過程中,注意觀察掩木、墊木的使用情況,發現異常情況應立即停止作業並採取相應措施。

10、掩木、墊木不能混用。不能將墊木掩車,更不能將掩木墊車。

11、車輛維修中,要原地試車的,應將掩木撤離至輪胎40公分左右,此時車輛不能行走,避免輪胎碾壓掩木損壞或崩起傷人。原地試車後仍需維修的,應再將掩木歸至輪胎下。

12、試車完成後需離開的,應將掩木或墊木歸至存放處。要確認輪胎下及作業場地上沒有掩木、墊木或其他工屬具後,方可讓司機動車離開。

13、如有多班組作業的情況,掩木使用及歸還應屬於最後維修的班組負責。在歸還掩木、墊木時,應輕放並擺放整齊。

14、發現掩木、墊木非自然損壞或人員不規範使用,根據相關要求對責任人及班組進行通報批評或處罰。

15、車輛維修前,先清理場地障礙物,確認無誤後,方可停入。

16、未有作業項目或項目完成未提車的,有操作司機根據車輛情況防範。