制丸過程

擠出-滾圓法制丸過程常分三步完成:

濕料的製備(造粒)

將藥物與輔料例如微晶纖維素、乳糖等混合均勻,加入水或PVP、HPC、HPMC或SCMC等的溶液作為凝結劑或粘合劑,將粉料製成具有一定可塑性的濕潤均勻的物料,或將濕料經造粒機製成濕顆粒。濕法要求具備一定的保濕能力從而增加擠出的流動性及滾圓性的可塑性。微晶纖維素因其較高的吸濕能力,是擠出滾圓的常用輔料,

擠壓過程

將第一步製成的塑性濕料或濕粒置擠壓機內,經螺旋推進或輾滾等擠壓方式將濕料通過具一定直徑的孔或篩,壓擠成圓柱形條狀擠出物。擠出條狀物應表面光滑,擠出物常應擠出壓力發熱,長期連續生產,發熱現象更為明顯。現已有帶低溫冷卻的擠出機問世,為熱敏性物料的連續大生產提供了可靠的技術保證。

滾圓成丸過程

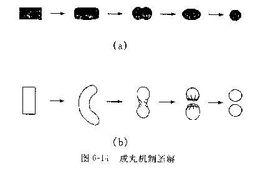

將上述擠出物堆卸在滾圓機的自轉摩擦板上,擠出物則被分散成長短相當於其直徑的更小的圓柱體,由於摩擦力的作用,這些塑性圓柱形物料在板上不停地滾動,逐漸滾成圓球形。圖6-14,表明了其滾圓的過程,滾圓過程可以根據粒子形狀區分出幾個不同的階段。圖6-14(a)、(b)分別說明了兩種成丸的機制。圖6-14(a)表明滾圓成丸過程是由起始的短圓柱狀粒子,在摩擦板上旋轉滾動下逐漸變成無稜角的邊緣為圓形的圓柱體,進而滾成啞鈴形、橢圓形、直至成為完全的球形。圖6-14(b)表達的是另一成丸機制,即滾圓時在形成邊緣圓整的圓柱體後,圓柱體發生彎曲、扭轉、隨後圓柱體破裂形成兩個分離的部分,兩者都具一圓而平的面,由於旋轉力及摩擦力的作用,上述平面凹陷,如同一朵花形成的穴,然後邊緣包疊在一起滾成球形。