探料裝置

探料裝置的作用是準確探測料面下降情況,以便及時上料。既可防止料滿時開大鐘頂彎鍾桿,又可防止低料線操作時爐頂溫度過高,燒壞爐頂設備,特別是高爐大型化、自動化、爐頂設備也不斷發展的今天,料面情況是上部布料作業的重要依據。目前使用最廣泛的是機械傳動的探料尺、微波式料面計和雷射式料面計。

探料尺結構

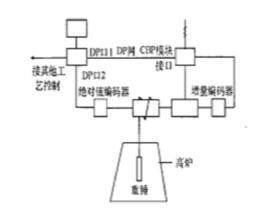

高爐探料尺主要由可程式控制器、變頻器、三相異步電動機、增量編碼器、絕對值編碼器、重錘和凸輪機構等設備組成。

高爐在生產過程中,料面是隨著時間推移而下降的。為了探測料面形狀、下降速度及發出啟動裝料程式的指令,而設定探料尺裝置。一般小型高爐常使用長3~4m、直徑25mm的圓鋼,自大料鬥法蘭處專設的探尺孔插入爐內,每個探尺用鋼繩與手動卷揚機的捲筒相連,在卷揚機附近還裝有料線的指針和標尺,為避免探尺陷入料中,在圓鋼的端部安裝一根橫棒。

探料尺

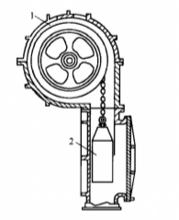

探料尺 中型和高壓操作的高爐多採用自動化的鏈條式探尺,這是鏈條下端掛重錘的撓性探尺,如下圖所示。探料尺的零點是大鐘開啟位置的下緣,探尺從大料斗外側爐頭內側伸入爐內,重錘中心距爐牆不應小於300mm,重錘的升降藉助於密封箱內的捲筒傳動。在箱外的鏈軸上,安設一鋼繩捲筒,鋼繩與探尺卷揚機捲筒相連。探尺卷揚機放在料車卷揚機室內,料線高低自動顯示與記錄。

探測範圍

一般大、中高爐均設有2~3台緊湊式探尺。探測範圍一般為0~6m,可分為0~2m,2~4m,4~6m三個區域,其中0~2m為常用區,連續探測制度。一台探尺可在低料線時進行點探測至20~24m。正常情況下幾台探尺同時工作,特殊情況下,可任意停止1台或2台探尺工作。當探尺均到達料線時,檢查料罐中的Batch號是否與設定相符,然後解除裝入等待,發出中間礦槽閘門可開啟的指令,全部提升探尺,啟動溜槽準備布料。一般探尺下降速度為0.30m/s,提升速度為0.60m/s。探尺提升應快速,下降則應慢速。布料完畢後,探尺即可下降到料面。

所謂緊湊式探尺是探尺捲筒和驅動裝置在一起形成一個很緊湊的整體,捲筒用密封箱密封在中央以防煤氣外逸。齒輪箱的另一側固定著電器驅動裝置(包括帶制動盤的電機,電器控制齒輪箱,連線有主令控制器、編碼器)。

這種探尺只能點探測,不能全面反映整個爐喉料面的下料情況。同時,由於探尺端部與爐料直接接觸,故容易滑尺和陷尺而產生誤差。

工作過程

高爐探料尺工作過程 高爐探料尺的結構要由可程式控制器、變頻器、三相異步電動機、增量編碼器、絕對值編碼器、重錘和凸輪機構等設備組成 高爐探料尺工作過程可分為重錘下放、探料過程和重錘提升三個階段。當檢 測到料面距離爐頂為1.5 m 時,就應該向高爐加料。在實際套用中,正常情況下,重錘下放位移1.5 m,這時,高爐探料尺只完成重錘下放和重錘提升兩個階段。

高爐探料尺的三個工作過程如下:

1、重錘下放

設爐頂位置為零位.當重錘在零位時,由凸輪機構發出信號給可程式控制器,可程式控制器檢測到重錘零位信號,並傳送指令給變頻器,使變頻器的輸出頻率設為零,即三相異步電動機不轉狀態。電磁抱閘,可程式控制器同時發出加爐料信號,開始下倒爐料。當可程式控制器檢測到爐料下倒完畢以及其他工藝都準備就緒的信號時,就發出重錘下放指令,變頻器輸出頻率為3Hz,電磁抱閘打開,增量編碼器作為速度檢測和轉換環節,將檢測到的三相異步電動機的速度信號轉換為速度反饋信號並輸送到變頻器,構成轉速負反饋單閉環調速系統,三相異步電動機是以較低的恆定速度下放重錘。

2、探料

當重錘碰到爐料表面時,變頻器就會檢測到三 相異步電動機的負載轉矩突然減少,然後發出一個 信號給可程式控制器,可程式控制器接收到該信號後,又會重新傳送一個指令給變頻器,對變頻器的工作狀態重新設定,將變頻器由原轉速負反饋單閉環 調速切換成恆轉矩控制,轉矩設定為0.6倍左右的重錘重量。由於重錘是圓柱體的,柱高約為70cm,拉力約為0.6倍左右的重錘重量,根據重錘的受力分析,重錘一開始是立在料面上,然後就開始傾斜,若傾斜後的負載轉矩小於變頻器輸出轉矩,三相異步電動機就提升重錘。重錘在下放過程中,絕對值編碼器將重錘的位移信號轉換成電信號並傳輸給可程式控制器,當可程式控制器檢測到重錘的向下位移為1.5m 時,就給變 頻器發出提升重錘信號。

3、重錘提升

當可程式控制器檢測到重錘的位移為1.5 m(按工藝要求所設定的值)時,就給變頻器發出一個提升重錘信號,即設定輸出頻率值為15Hz,同時將變頻器由原來的恆轉矩控制系統切換成轉速負反饋單閉環調速,三相異步電動機以相對較高的恆定速度提升重錘。以恆定的速度提升重錘,當重錘接近爐頂零位時,重錘會碰到凸輪機構,由凸輪機構發出信息給可程式控制器,可程式控制器接收到信息之後將變 頻器的輸出頻率設為零,三相異步電動機就進入制動狀態,然後停止運轉,並電磁抱閘。重錘提升在零位,等待可程式控制器發出下料信號。