一、系統簡介

QHT-ZA型高爐智慧型探尺是根據長期的高爐自動化現場施工經驗,為滿足高爐煉鐵工藝的需要, 高爐智慧型探尺系統

高爐智慧型探尺系統探尺的機械卷揚部分以他勵直流電機驅動,配以特別設計的減速機實現速度和力矩變換,可以對提尺、放尺過程實現穩定的速度及力矩調節,實現探尺的精確控制,本產品使用過程中不出現倒尺和鋼絲繩松圈的故障.

探尺的測控部分選用西門子S7-200系列的PLC組成邏輯控制單元,採用觸控螢幕做為人機界面,可實現探尺運行數據的動態顯示.採用絕對型位置編碼器可實現系統掉電情況下的位置記憶,系統輸出當前料位及料速4-20MA標準信號,可供上位機顯示使用,同時還輸出”到料線”,”到零點”,”到下限”的乾結點信號輸出.因此可以非常方便地與可程式控制器(PLC)或集散系統(DCS)連為一體從而完成高爐主控與現場產品的完美結合.

二、系統性能與特點

1.測量量程:0-5000mm,0-10000mm可選2.顯示精度:0.01%

3.D/A輸出精度(4-20mA):0.3%

4.重錘質量:30-120Kg(用戶自備)

5.鋼繩直徑:φ8-10mm(用戶自備)

6.提尺速度:350mm/S(也可自由選定)

7.放尺速度(可調):0-400mm/S(也可自由選定)

8.電磁抱閘:直流380V,300W

9.工作環境溫度:-35℃至55℃

10.測量感測器為絕對式光電編碼器、增量型編碼器。

11.系統輸出具有”上上限”,”下下限”安全保護乾接點行程信號。

12.系統備有並設有”對零開關”及“機旁調試按鈕”接口。

13.“到料線”乾結點負載:AC220V,2A

14.“到零點”乾結點負載:AC220V,2A

15.“到下限”乾結點負載:AC220V,2A

三、系統工作原理

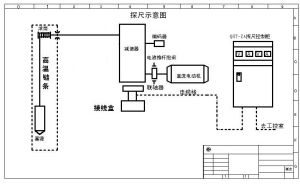

1、原理圖(見圖)

高爐智慧型探尺系統工作原理圖

高爐智慧型探尺系統工作原理圖2、工作原理

高爐內的料位隨著煉鐵生產的進行而不斷變化,本產品對煉鐵生產過程中高爐內部的料位進行監測,監測的原理是通過對卷揚機的控制,通過測控部分實現的。具體可分為放尺操作、扶尺操作及提尺操作三種工作方式。

(1)放尺:高爐加料後,需要放尺以對料位進行測量.這一過程稱為放尺操作.放尺時是重錘處於自由下落狀態,同時抱閘保持松閘狀態.此時電機產生的提尺力矩小於重錘的重力力矩,使重錘勻速下落,從而保證重錘到達料面時,不僅無倒尺現象發生,而且鋼絲繩一直保持有一定的張力而張緊.

(2)扶尺:當探尺到料面後,由於料面的支撐和電機弱矩收取的共同作用,使重錘只能隨著料面的下行而下移,這即為扶尺操作。當發生塌料時,重錘也能很快的跟隨上去。此時由編碼器和測控儀表所測的數據即為料面的高度。當重錘隨料面下行到設定料線時測控儀表將發出”到料線”信號,若此時裝料過程已準備好,控制櫃將轉入提尺操作,否則仍然跟隨料面進行檢測,當重錘隨料面下降至”下限”位時,控制櫃將提尺操作以保護重錘不被燒毀.

(3)提尺:高爐加料時必須先將探只重錘提起至”零位”,這一過程為提尺操作.提尺時,是對卷揚電機加給正向的直流電壓,使電機以正常驅動功率驅動減速器,帶動卷揚繩輪收取鋼絲繩,使重錘上行,同時光電編碼器隨著繩輪作同步旋轉,並將重錘的實際位置檢測出來.當重錘上行至零點時,測控儀表將發出”到零點”信號,卷揚控制櫃將要據此信號切斷電機電源和抱閘電源,使重錘停在”零位”。