簡介

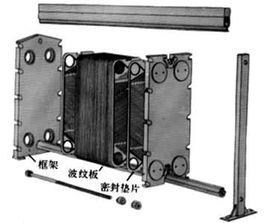

傳熱元件為平板的換熱器,一般稱為板式換熱器,是由一系列具有一定波紋形狀的金屬片疊裝而成的一種新型高效換熱器,板式換熱器的結構分解如下圖:

平板式換熱器

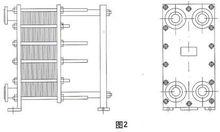

平板式換熱器產品外型如下圖:

平板式換熱器

平板式換熱器主要部件是由換熱板片、密封膠墊、夾緊板、導桿、夾緊螺栓組成。換熱板片是由不鏽鋼板壓製成型,它上面開有4個流道孔,中部壓成人字形波紋,四周壓有密封槽。密封槽內粘有密封膠墊。換熱板片通過兩導桿定位對齊,兩夾緊板通過夾緊螺栓將各板片壓緊,從而形成換熱器內腔換熱流道。相鄰換熱板片的人字形波紋方向安裝時相反,接觸點彼此相互支撐。人字形波紋和這些支撐點使流體介質在其內部流動時充分形成湍流,這是板式換熱器具有很高換熱效率的主要原因。另外換熱板片厚度較薄,導熱熱阻較小,板片兩側的流體介質流動分布較為均衡,也使得傳熱較為充分。

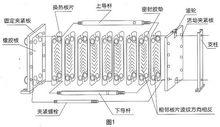

板式換熱器根據介質的溫差和流量,可以裝配成單流程、雙流程、三流程以及多流程的形式。單流程是指介質在換熱器內流過一個流程,雙流程是指介質在換熱器內折返流過兩個過程,依次類推,各種流程的外形圖和其流程示意圖如下圖所示。當採用多流程時,換熱器的四個接口就不能在同一側的夾緊板上,進出口要位於前後兩個夾緊板上。

平板式換熱器

平板式換熱器套用領域

製冷、暖通、空調、油冷卻等行業;熱處理廠及銅焊廠;汽車零組建廠、機械五金與注塑機製造業者、家電冷氣廠,船舶行業等。

a. 製冷:用作冷凝器和蒸發器。

b. 暖通空調:配合鍋爐使用的中間換熱器、高層建築中間換熱器等。

c. 化學工業:純鹼工業,合成氨,酒精發酵,樹脂合成冷卻等。

d. 冶金工業:鋁酸鹽母液加熱或冷卻,煉鋼工藝冷卻等。

e. 機械工業:各種淬火液冷卻,減速器潤滑油冷卻等。

f. 電力工業:高壓變壓器油冷卻,發電機軸承油冷卻等。

g.造紙工業:漂白工藝熱回收,加熱洗漿液等。

h.紡織工業:粘膠絲鹼水溶液冷卻,沸騰硝化纖維冷卻等。

i.食品工業:果汁滅菌冷卻,動植物油加熱冷卻等。

j. 油脂工藝:皂基常壓乾燥,加熱或冷卻各種工藝用液。

k. 集中供熱:熱電廠廢熱區域供暖,加熱洗澡用水。

l. 其他:石油、醫藥、船舶、海水淡化、地熱利用

注意問題

板片型式或波紋式應根據換熱場合的實際需要而定。對流量大允許壓降小的情況,應選用阻力小的板型,反之選用阻力大的板型。根據流體壓力和溫度的情況,確定選擇可拆卸式,還是釺焊式。確定板型時不宜選擇單板面積太小的板片,以免板片數量過多,板間流速偏小,傳熱係數過低,對較大的換熱器更應注意這個問題。

流程指板式換熱器內一種介質同一流動方向的一組並聯流道,而流道指板式換熱器內,相鄰兩板片組成的介質流動通道。一般情況下,將若干個流道按並聯或串聯的方式連線起來,以形成冷、熱介質通道的不同組合。

流程組合形式應根據換熱和流體阻力計算,在滿足工藝條件要求下確定。儘量使冷、熱水流道內的對流換熱係數相等或接近,從而得到最佳的傳熱效果。因為在傳熱表面兩側對流換熱係數相等或接近時傳熱係數獲得較大值。雖然板式換熱器各板間流速不等,但在換熱和流體阻力計算時,仍以平均流速進行計算。由於“U”形單流程的接管都固定在壓緊板上,拆裝方便。

在板式換熱器的設計選型使,一般對壓降有一定的要求,所以應對其進行校核。如果校核壓降超過允許壓降,需重新進行設計選型計算,直到滿足工藝要求為止

清洗方法

根據換熱器的形式,應在換熱器的兩端留有足夠的空間來滿足條件(操作)清洗、維修的需要。固定管板式換熱器在安裝時,兩端應留出足夠的空間以便能抽出和更換管子。並且,用機械法清洗管內時,兩端都可以對管子進行刷洗操作。浮頭式換熱器的固定頭蓋端應留有足夠的空間以便能從殼體內抽出管束,外頭蓋端必須也留出一米以上的位置以便裝拆外頭蓋和浮頭蓋。U形管式換熱器的固定頭蓋應留出足夠的空間以便抽出管束,也可在其相對的一端留出足夠的空間以便能拆卸殼體。

採用化學清洗時,要根據實際請況和水質的不同所結垢的垢質進行分析化驗分別配製藥劑清洗。

由於清洗的困難程度是隨著垢層厚度或沉積的增加而迅速增大的,所以清洗間隔時間不宜過長,應根據生產裝置的特點,換熱介質的性質,腐蝕速度及運行周期等情況定期進行檢查,修理及清洗。