產品簡介

露天煤礦中電鏟已成為露天煤礦生產的主力。行走系統是電鏟的組成機構的主要組成部分,該系統主要由行走減速機、行走電機座、聯軸器、聯軸器罩、盤式制動器等組成。2台直流電動機分別驅動2套獨立的履帶行走裝置,2台電動機的負載實現了分別控制。它們共同安裝在一個用螺栓連線在底架梁後部的行走電機座上,通過撓性鼓形齒式聯軸器分別驅動2台特殊設計的行星齒輪減速機,2台行星齒輪減速機通過定位止口和連線法蘭分別直接安裝在左、右履帶架上以提供不同的速度和反轉操縱性能。

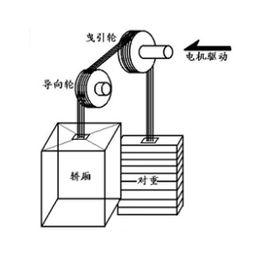

導向輪配件是電鏟行走系統的重要部件,其性能對整個電鏟的行走系統的穩定性和安全可靠性起著決定性作用。導向輪在行走系統中起到張緊履帶作用,故又名張緊輪、拉緊輪。可以有效地調節履帶的鬆緊度,有效實現電鏟行走的平穩高效 。

技術改造意義

由於煤炭市場受內部因素、電力、石油、燃氣及一些其他能源的影響,局部煤炭價格呈持續下跌狀態,對煤炭企業帶來了不小的影響。在此嚴峻形勢下,為了保證企業內部經濟的相對穩定性,則需要提高煤炭質量,控制、降低煤炭成本,而在降低成本方面,有很多舉措可以去實施。其中對設備進行技術改造,就是一項非常有意義且有效的措施,減少重複工作和資源浪費的現象,以緩解煤炭形勢嚴重對企業造成的經濟影響,實現綠色發展、持續發展。

技術改造的投資一般僅占同類新設備購置費用的40%~60%。因此,將先進的技術套用到機械設備和其他領域,是提高經濟效益和工作效率的一項重大技術措施,必須堅持不懈地加以開發、創新和推廣。凡通過技術改造能達到生產要求的,都應利用這個途徑來解決。因此。不能將技術改造看成是一項被迫臨時的措施,而應該看成是提高現有設備技術水平的重要的經常性的手段 。

裝配方案缺陷

原導向輪裝配

原裝電鏟導向輪與軸之間是滑動磨損,主要是導向輪內的襯套與導向輪軸之間的磨損,而導向輪滑塊與導向輪軸是通過銷子固定,防止導向輪軸的轉動。調整墊片是起到調節履帶板的鬆緊作用,保護板是起到保護導向輪軸的潤滑油管的作用。

原裝導向輪裝配存在的缺陷

通過現場電鏟的故障維修情況跟蹤和總結,發現在行走系統運行過程中,因原裝導向輪與軸之間的滑動摩擦配合,非常容易造成導向輪軸斷、導向輪銅套磨損等現象。原裝導向輪裝配總結有以下缺陷:

1)可導致導向輪軸斷故障。出現此類故障時,必須要在作業現場維修或更換導向輪軸及軸座滑塊等配件,考慮到安全性等因素,需要解開履帶鏈進行更換,更換完成後再進行重新調整履帶鏈的鬆緊度。維修工作的進行會極為不便,且維修人員勞動強度較大,同時會造成設備較長時間停機;

2)可導致導向輪銅套及軸孔等嚴重故障。由於導向輪銅套與導向輪軸之間是滑動摩擦,導向輪銅套是最先被磨損的,而且由於電鏟的自身質量較大,加劇導向輪與軸之間的磨損,現場1/2電鏟在半年到9個月的時候就必須要更換導向輪銅套,而銅套本身在作業現場是無法進行更換的,只能整體拆卸後進行更換,相當於更換一個新的導向輪的工作量,而且還要後續拆下後更換導向輪銅套,導致導向輪壽命縮短,浪費維修及維護成本費用。

3)可導致滑塊形變故障。原裝導向輪作業一段時間後,易出現導向輪滑塊等嚴重問題,降低了設備作業的安全性,也影響了設備的可用率和出動率,作業現場一般很難處理,一般普通維修又很難從根本上解決問題,即易發生治標不治本的現象,也給以後電鏟的維修工作留下隱患和難處。

4)履帶板加速磨損。導向輪與導向輪軸之間開始磨損後,導向輪與履帶之間的磨損將會加劇,常見故障履帶板的槽磨損過限,履帶板銷子斷裂、履帶板耳斷裂、履帶銷子磨損過限、履帶板報廢等都是不必要的故障損害,造成大型總成件壽命縮短 。

改造方案優點

導向輪裝配改造方案

為達到維修工作治標治本的效果,對導向輪的固定方式進行了改造,採用導向輪與導向輪軸之間花鍵固定裝配設計,導向輪與導向輪之間採用花鍵連線,導向輪軸與導向輪滑塊之間通過銅套實現滑動摩擦轉動。如此升級改造後,使得導向輪與導向輪軸固定,更加牢固、安全可靠而且是傳動更加平穩。

改造後導向輪的優點

按著花鍵連線固定方式改造後,對導向輪的使用情況進行了詳細跟蹤,發現其較原來有以下優勢:

1)結構設計更為合理。花鍵連線固定,減少導向輪銅套的工作壓力,有效地減少了導向輪軸斷裂故障頻發的現象。由於機械動作傳動性,也間接延長了電鏟導向輪和導向輪軸的使用壽命,更是延長了履帶鏈的使用壽命,以及側機架和底架梁的使用壽命,從而有效地減少了電鏟設備的維修成本費用。

2)減少了故障維修次數。導向輪銅套及軸孔磨損程度降低,有效控制了導向輪軸斷故障的頻發,導向輪故障和更換次數將明顯減少,大幅度減輕和減少了工作人員的勞動強度和工作量,降低了維修工作的重複性,所做改造工作更有意義。

3)縮短了電鏟設備故障停機時間。因導向輪固定方式的改進,提高了履帶板、履帶銷子、側機架、底架梁等一系列相關配件的使用壽命,也就間接減少了因相關備件故障造成的設備的不必要的故障停機,從而使電鏟設備的可用率和出動率實現了有效的提高。

4)提高了現場作業的安全性。導向輪裝配設計改進後,固定方式更為牢靠,相關配件磨損減少、使用壽命提高,有效地改善現場電鏟設備作業的安全生產狀況,大大增加了“煤礦生產安全無事故、設備安全可靠無傷亡”這一目標的可實現性 。

運行情況

對電鏟的導向輪進行了花鍵連線固定技術改造。以180d做為技術改造後的數據統計周期,為露天礦電鏟導向輪採用花鍵連線固定技術後。將導向輪軸斷、導向輪銅套磨損等相關故障都計為導向輪故障,採集數據,將1 個月(平均為30d)內設備因該類故障停機的時間進行計算,得出每月、每天導向輪故障停機的平均時間。

按照每月30d 計算,每台電鏟的每天停機時間為0.92h(55.2 min)。每台電鏟每天停機的時間為0.42 h(25.2 min),兩情況下的停機時間比對,可明顯地算出,因導向輪進行了花鍵連線固定技術改造後,設備的停機時間縮短到改造前的45.65%。每台電鏟所能創造的經濟效益可粗略估計為4萬元/d,每個月則至少可多創造20萬元的經濟效益,同時,也節省了可觀地維修成本 。

總結

在對電鏟導向輪進行花鍵連線固定式技術改造後的半年時間裡,詳細地跟蹤統計了設備的運轉情況,電鏟導向輪相關故障有明顯地減少,事實說明此技術可以在同類型電鏟上進行推廣,對於類似構造的機械配件,本改造技術同樣具有參考價值,提高設備可用率和出動率,使從事維修的工作人員的避免重複無意義的維修工作,更有利於煤礦企業在保證安全的前提下,大幅提高經濟效益 。