簡介

按一定的配比將合成樹脂與所需的塑膠添加劑混合,配製成適宜於加工的配混料(或稱模塑膠)的工藝。塑膠工程的主要內容之一。

發展創始

塑膠配混可追溯至1870年賽璐珞的誕生(見塑膠加工工業)。1931年,德國法本公司工業化生產聚氯乙烯。聚氯乙烯大規模生產和套用,推動了塑膠配混技術的發展。因軟聚氯乙烯塑膠製品生產工藝由橡膠工業演化而來,所以聚氯乙烯塑膠的配混也大多沿用橡膠設備。40年代初,開始套用聚氯乙烯粒料的擠出配混法。1948年美國孟山都(Monsanto)公司開發了聚氯乙烯乾混料配混法。此後,隨著塑膠共混、填充、增強等改性技術的發展,多種通用和工程塑膠的配混技術也日益發展。至70年代後期,世界上60%的熱塑性塑膠都需經配混後再進行加工,同時,配混設備的研究與開發也得到發展。

工藝過程

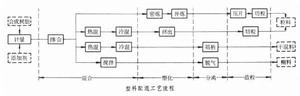

根據配混料形式的不同,塑膠配混工藝過程也有所差異,但過程相似(見圖),包括:①計量:各種原、材料的準確稱量。②混合:在不同形式與結構的混合設備中,使各種組分均勻分散、混合。③塑化:採用密煉機、開煉機或塑化擠出機(見塑膠機械),使混合組分熔融、均化。④分離:排除原、材料帶入的揮發成分和空氣與雜質。⑤造粒:如需製成粒料,則用各式切粒機切成一定尺寸和形狀的顆粒。

塑膠配混

在塑膠配混中,除應考慮配方和不同組分的相容性外,配混過程和設備的選擇對配混料的質量也起重要作用。為設計具有精確加工特性的專用配混料,以適應多樣化的塑膠加工和套用的要求,塑膠配混已從單純的混合操作發展成為複雜而精細的過程。近年,塑膠配混技術的發展致力於提高生產效率,改進配混料質量,減少勞動消耗,方便操作以及保障生產安全和環境衛生等目標。塑膠配混過程日趨連續化、密閉化、大型化、高速化和自動化。電腦程式控制的自動化專業塑膠配混工廠已經出現。此外,混合機理和塑膠添加劑選擇及其作用機理研究的深化,正促進塑膠配混技術與設備的進步。