塑性成型炭簡介

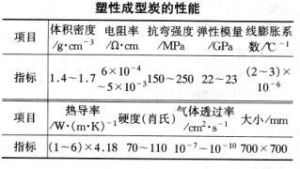

塑性成型炭(plasticformedcarbon(PFC)):是以炭質原料的微粉為骨料,樹脂為黏結劑,塑膠製品成型工藝成形、炭化而得到的精密炭素製品。又稱塑膠炭。它的特點是可直接製成任意形狀,且不需要二次加工,只要控制炭質原料的處理條件和炭化,就可獲得具有多功能性質和各種形狀的PFC產品。其性能見表。

塑性成型炭性能

塑性成型炭性能製造工藝

原料調製→成型→炭化和石墨化→成品。

原料調製

黏結劑和骨料的選擇是由最終炭素製品性能而定,如不透性,高電導率的硬質炭,則選用呋喃樹脂/聚氯乙烯樹脂或酚醛樹脂/聚乙烯醇樹脂為黏結劑,石墨粉(<10μm)為骨料,將它們混合均勻,在機械能作用下發生剪斷,磨碎,以增強骨料和黏接劑之間的混合。

成型

採用塑膠工業中的注射成型,擠壓成型,壓縮成型和塗敷成型,製取所需要形狀的坯料。

炭化

對於熱塑性黏結劑來說,先在空氣中進行耐熱化處理(300℃),再在氮氣中緩慢升溫至1000℃炭化,如需要可在氬氣保護下升溫到3000℃進行石墨化處理。

塑性成型炭的套用

PFC製成彈簧能在1000~1500℃的高溫或極低溫中發揮作用,對微小應力甚為敏感,製成揚聲器震動膜,可與鈦振動膜相媲美,用於燃料電池可使電極隔板一體化,電池體積小型化,發電效率大幅度提高。製成破裂板用於壓力容器的安全裝置時,破裂精度高,耐腐蝕性極佳。此外,PFC還可製成電爐的發熱體,坩堝和機械零件等。