定義

以凸輪迴轉中心為圓心,以凸輪理論輪廓曲線的最短向徑為半徑所畫的圓稱為 基圓,最短向徑即為 基圓半徑 。

基圓半徑的大小對凸輪機構的影響

增大凸輪基圓半徑對機構工作的影響:

有利方面:

(1) 減小凸輪機構的壓力角,改善傳力性能,避免自鎖,提高機構效率。

(2) 減小從動件所受側向力,有利於提高導軌壽命。

(3) 增大凸輪廓線的曲率半徑,有利於避免干涉,同時接觸應力也可降低。

不利方面:

(1) 增大機構尺寸和重量。

(2) 凸輪廓線周長增加,增加了凸輪的加工量和加工難度。

(3) 凸輪表面速度增大,加劇了加工誤差對凸輪

機構工作特性的影響。

設計凸輪機構時,在保證機構正常工作的條件下,希望凸輪基圓半徑儘可能小一些。

凸輪基圓半徑的確定

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓凸輪機構的基圓半徑 對機構的結構尺寸有著直接影響,而基圓半徑 與凸輪機構的壓力角 之間存在關聯關係,因此基圓半徑 也會對機構的受力性能產生間接影響。

凸輪機構壓力角α與基圓半徑的關係

基圓

基圓 基圓

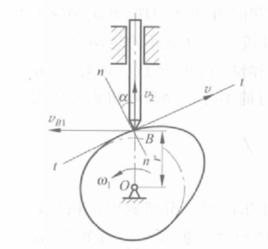

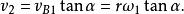

基圓根據圖1中從動件上與凸輪接觸點B處的速度矢量,可以建立基圓半徑 與機構壓力角 之間的關聯關係。由理論力學的運動學知識可知,構件上某點的絕對速度等於該點的牽連速度與相對速度的矢量和,即

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓式中, 為相對速度,即點相對於動坐標系的運動速度; 為牽連速度,即動坐標系相對於定坐標系的運動速度; 為絕對速度,即點相對於定坐標系的運動速度。

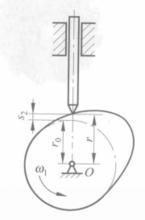

圖1(a) 從動件運動速度分析

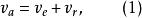

圖1(a) 從動件運動速度分析 圖1(b)從動件運動速度分析

圖1(b)從動件運動速度分析在圖1所示的凸輪機構中,從動件與凸輪在B點接觸,若選擇凸輪為動坐標系,則根據式(1)所示的速度矢量關係,從動件上B點的速度可以表達為

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓式中, 為相對速度矢量,即從動件上B點相對於凸輪上B點的速度。由於從動件上的B點必須始終與凸輪保持接觸,同時又不能嵌入到凸輪體內,因此,從動件上的B點不可能沿凸輪輪廓上B點的法線船 移動,只能沿凸輪輪廓線上B點的切線 方向移動,即相對速度矢量 的方向線一定沿凸輪輪廓上B點的切線 tt (垂直於凸輪輪廓上B點的法線nn)。 為牽連速度矢量,即凸輪輪廓上B點的絕對速度。 ,其中, 是凸輪轉動的角速度,r是凸輪輪廓在B點處的矢徑。速度矢量 的方向線垂直於OB連線。 為絕對速度矢量,即從動件上B點的絕對速度。速度矢量 的方向線沿從動件的導路中心線。

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

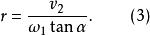

基圓式(2)表示的從動件上B點絕對速度矢量 、牽連速度矢量 以及相對速度矢量之間的矢量關係,可以用圖1(b)所示的速度矢量多邊形表示。因 , 與凸輪上B點的法線 nn 垂直,故圖1(b)的速度多邊形矢量圖呈直角三角形,且速度矢量 v 與方向線之間的夾角等於凸輪機構的壓力角 。由圖1(b)的速度多邊形得

基圓

基圓或

基圓

基圓 基圓

基圓 基圓

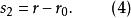

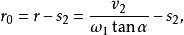

基圓由圖2中從動件的位移 與凸輪基圓半徑 以及凸輪輪廓上任一點矢徑 r 的幾何關係可得

基圓

基圓將式(3)代人式(4—2)中,得

基圓

基圓即

基圓

基圓 基圓

基圓 基圓

基圓式(5)說明,凸輪基圓半徑與機構的壓力角 成反比關係。

圖2

圖2確定凸輪基圓半徑

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓由式(4)可知,凸輪機構的結構尺寸取決於凸輪的基圓半徑 。即在從動件運動位移 相同的情況下,基圓半徑 愈小,凸輪輪廓上任一點的矢徑r就愈小,凸輪的外廓尺寸將愈小。如果希望凸輪的結構尺寸緊湊,則凸輪的基圓半徑 取得愈小愈好。

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓由式(5)可知,基圓半徑 與凸輪機構的壓力角 成反比。減小凸輪的基圓半徑 ,機構的壓力角 將增大,凸輪機構的壓力角 愈大,機構的受力性能將愈差。當機構的壓力角 增大到一定程度後,容易引起機構產生自鎖。為保證凸輪能夠正常運轉,應限制機構的最大壓力角 小於許用壓力角[ ]。因此,從改善凸輪機構的受力性能考慮,凸輪的基圓半徑r取得愈大愈好。

基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓 基圓

基圓設計凸輪機構時,一方面要保證機構具有良好的受力性能,同時還希望機構的結構緊湊。根據上述分析,欲獲得輕便緊湊的凸輪機構,應儘可能減小凸輪的基圓半徑 ;欲使機構具有良好的受力性能,則應儘可能增大凸輪的基圓半徑 。這樣,結構緊湊和提高機構的傳力性能成為相互制約的關係。實際設計時,應在保證機構最大壓力角 小於或等於許用壓力角[ ](即保證 )的前提條件下,考慮減小凸輪的結構尺寸,即減小凸輪的基圓半徑r。凸輪機構的最大壓力角 位於凸輪輪廓曲線的最陡處,即凸輪輪廓矢徑 r變化率最大處。如果機構的結構尺寸條件允許,增大凸輪的基圓半徑 ,可以改善機構的受力及磨損狀況,減小凸輪輪廓的曲線誤差。