定義

現代汽車以及工業用途的(汽車、卡車、發電機)內燃機中大多都是四衝程循環的。因是尼古拉斯·奧托於1876年發明的,所以又叫奧托循環。汪克爾發動機有四個類似的周期,不過沒有用到衝程。一個周期由四個衝程構成,或者活塞在氣缸中單方向的直線運動.歷史發展

發動機是汽車的動力源。汽車發動機大多是熱能動力裝置,簡稱熱力機。熱力機是藉助工質的狀態變化將燃料燃燒產生的熱能轉變為機械能。 往復活塞式四衝程汽油機是德國人奧托(NicolausA.Otto)在大氣壓力式發動機基礎上,於1876年發明並投入使用的。由於採用了進氣、壓縮、做功和排氣四個衝程,發動機的熱效率從大氣壓力式發動機的11%提高到14%,而發動機的質量卻降低了70%。 1892年德國工程師狄塞爾(RudolfDiesel)壓燃式發動機(發明了即柴油機),實現了內燃機歷史上的第二次重大突破。由於採用高壓縮比和膨脹比,熱效率比當時其他發動機又提高了1倍。1956年,德國人汪克爾(F.ankel)發明了轉子式發動機,使發動機轉速有較大幅度的提高。1964年,德國NSU公司首次將轉子式發動機安裝在轎車上。 1926年,瑞士人布希(A.Buchi)提出了廢氣渦輪增壓理論,利用發動機排出的廢氣能量來驅動壓氣機,給發動機增壓。50年代後,廢氣渦輪增壓技術開始在車用內燃機上逐漸得到套用,使發動機性能有很大提高,成為內燃機發展史上的第三次重大突破。 1967年德國博世(Bosch)公司首次推出由電子計算機控制的汽油噴射系統(ElectronicFuelInjection,EFI),開創了電控技術在汽車發動機上套用的歷史。經過30年的發展,以電子計算機為核心的發動機管理系統(EngineManagementSystem,EMS)已逐漸成為汽車、特別是轎車發動機上的標準配置。由於電控技術的套用,發動機的污染物排放、噪聲和燃油消耗大幅度地降低,改善了動力性能,成為內燃機發展史上第四次重大突破。 按發動機在一個工作循環期間活塞往復運動的行程數,分為四衝程和二衝程發動機。在一個工作循環中活塞往復四個行程的內燃機稱作四衝程往復活塞式內燃機,而活塞往復兩個行程完成一個工作循環的則稱作二衝程往復活塞式內燃機。過程

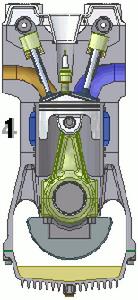

4衝程發動機工作原理

4衝程發動機工作原理往復活塞式內燃機所用的燃料主要是汽油(gasoline)或柴油diesel)。由於汽油和柴油具有不同的性質,因而在發動機的工作原理和結構上有差異。一.四衝程汽油機工作原理汽油機是將空氣與汽油以一定的比例混合成良好的混合氣,在進氣行程被吸入汽缸,混合氣經壓縮點火燃燒而產生熱能,高溫高壓的氣體作用於活塞頂部,推動活塞作往復直線運動,通過連桿、曲軸飛輪機構對外輸出機械能。四衝程汽油機在進氣行程、壓縮行程、做功行程和排氣行程內完成一個工作循環。

(1)進氣行程(intakestroke)活塞在曲軸的帶動下由上止點移至下止點。此時進氣門開啟,排氣門關閉,曲軸轉動180°。在活塞移動過程中,汽缸容積逐漸增大,汽缸內氣體壓力從pr逐漸降低到pa,汽缸內形成一定的真空度,空氣和汽油的混合氣通過進氣門被吸入汽缸,並在汽缸內進一步混合形成可燃混合氣。由於進氣系統存在阻力,進氣終點(圖中a點)汽缸內氣體壓力小於大氣壓力0p,即pa=(0.80~0.90)0p。進入汽缸內的可燃混合氣的溫度,由於進氣管、汽缸壁、活塞頂、氣門和燃燒室壁等高溫零件的加熱以及與殘餘廢氣的混合而升高到340~400K。

(2)壓縮行程(compressionstroke)壓縮行程時,進、排氣門同時關閉。活塞從下止點向上止點運動,曲軸轉動180°。活塞上移時,工作容積逐漸縮小,缸內混合氣受壓縮後壓力和溫度不斷升高,到達壓縮終點時,其壓力pc可達800~2000kPa,溫度達600~750K。在示功圖上,壓縮行程為曲線a~c。

(3)做功行程(powerstroke)當活塞接近上止點時,由火花塞點燃可燃混合氣,混合氣燃燒釋放出大量的熱能,使汽缸內氣體的壓力和溫度迅速提高。燃燒最高壓力pZ達3000~6000kPa,溫度TZ達2200~2800K。高溫高壓的燃氣推動活塞從上止點向下止點運動,並通過曲柄連桿機構對外輸出機械能。隨著活塞下移,汽缸容積增加,氣體壓力和溫度逐漸下降,到達b點時,其壓力降至300~500kPa,溫度降至1200~1500K。在做功行程,進氣門、排氣門均關閉,曲軸轉動180°。在示功圖上,做功行程為曲線c-Z-b。

(4)排氣行程(exhauststroke)排氣行程時,排氣門開啟,進氣門仍然關閉,活塞從下止點向上止點運動,曲軸轉動180°。排氣門開啟時,燃燒後的廢氣一方面在汽缸內外壓差作用下向缸外排出,另一方面通過活塞的排擠作用向缸外排氣。由於排氣系統的阻力作用,排氣終點r點的壓力稍高於大氣壓力,即pr=(1.05~1.20)p0。排氣終點溫度Tr=900~1100K。活塞運動到上止點時,燃燒室中仍留有一定容積的廢氣無法排出,這部分廢氣叫殘餘廢氣。

二.四衝程柴油機工作原理四衝程柴油機和汽油機一樣,每個工作循環也是由進氣行程、壓縮行程、做功行程和排氣行程組成。由於柴油機以柴油作燃料,與汽油相比,柴油自燃溫度低、黏度大不易蒸發,因而柴油機採用壓縮終點自燃著火,其工作過程及系統結構與汽油機有所不同.

(1)進氣行程進入汽缸的工質是純空氣。由於柴油機進氣系統阻力較小,進氣終點壓力pa=(0.85~0.95)p0,比汽油機高。進氣終點溫度Ta=300~340K,比汽油機低。

(2)壓縮行程由於壓縮的工質是純空氣,因此柴油機的壓縮比比汽油機高(一般為ε=16~22)。壓縮終點的壓力為3000~5000kPa,壓縮終點的溫度為750~1000K,大大超過柴油的自燃溫度(約520K)。

(3)做功行程當壓縮行程接近終了時,在高壓油泵作用下,將柴油以10MPa左右的高壓通過噴油器噴入汽缸燃燒室中,在很短的時間內與空氣混合後立即自行發火燃燒。汽缸內氣體的壓力急速上升,最高達5000~9000kPa,最高溫度達1800~2000K。由於柴油機是靠壓縮自行著火燃燒,故稱柴油機為壓燃式發動機。

(4)排氣行程柴油機的排氣與汽油機基本相同,只是排氣溫度比汽油機低。一般Tr=700~900K。對於單缸發動機來說,其轉速不均勻,發動機工作不平穩,振動大。這是因為四個行程中只有一個行程是做功的,其他三個行程是消耗動力為做功做準備的行程。為了解決這個問題,飛輪必須具有足夠大的轉動慣量,這樣又會導致整個發動機質量和尺寸增加。採用多缸發動機可以彌補上述不足。現代汽車用多採用四缸、六缸和八缸發動機。

循環是在上止點開始的,即活塞處在其最上方位置。當活塞在其第一次向下運動的過程(進氣衝程)中,燃料與空氣的混合體通過一個或者多個氣門注入氣缸。進氣門關閉,緊接著的壓縮衝程壓縮這種混合氣體(壓縮衝程)。

於是混合氣體在接近壓縮衝程頂點時被火花塞點燃。燃燒空氣爆炸所產生的推力迫使活塞向下做第三次運動(做功衝程)。第四次也就是最後一次衝程是排氣衝程,燃燒過的氣體通過排氣門排出氣缸。

通俗地講凸輪軸就是一個帶有幾個叫做凸輪的橢圓形突出體的圓柱,通過它的運動帶動氣門的運動。凸輪軸鏇轉時,凸輪推動氣門(通常是通過叫做挺桿的中間部件)使之在相應的時間打開。氣門是用彈簧頂住的,當凸輪的突起不是正對著氣門時它是關閉著的。每個循環一個氣門只打開一次,也就是,曲軸鏇轉兩周凸輪軸轉一周。上面圖示是雙頂置式凸輪軸發動機。

四衝程發動機比兩衝程的效率要高很多。不過需要相當多的可移動零件以及更高的製造技術。

循環是在上止點開始的,即活塞處在其最上方位置。當活塞在其第一次向下運動的過程(進氣衝程)中,燃料與空氣的混合體通過一個或者多個氣門注入氣缸。進氣門關閉,緊接著的壓縮衝程壓縮這種混合氣體(壓縮衝程)。

於是混合氣體在接近壓縮衝程頂點時被火花塞點燃。燃燒空氣爆炸所產生的推力迫使活塞向下做第三次運動(做功衝程)。第四次也就是最後一次衝程是排氣衝程,燃燒過的氣體通過排氣門排出氣缸。

通俗地講凸輪軸就是一個帶有幾個叫做凸輪的橢圓形突出體的圓柱,通過它的運動帶動氣門的運動。凸輪軸鏇轉時,凸輪推動氣門(通常是通過叫做挺桿的中間部件)使之在相應的時間打開。氣門是用彈簧頂住的,當凸輪的突起不是正對著氣門時它是關閉著的。每個循環一個氣門只打開一次,也就是,曲軸鏇轉兩周凸輪軸轉一周。上面圖示是雙頂置式凸輪軸發動機。

四衝程發動機比兩衝程的效率要高很多。不過需要相當多的可移動零件以及更高的製造技術。

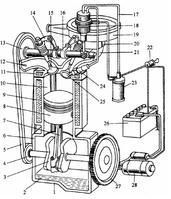

發動機的基本結構

如圖,所示為單缸發動機的基本結構,它由汽缸10、活塞8、連桿7、曲軸3、汽缸蓋11、機體、凸輪軸16、進氣門25、排氣門15、氣門彈簧、曲軸齒形帶輪等組成。往復活塞式內燃機的工作腔稱作汽缸,汽缸內表面為圓柱形。在汽缸內作往復運動的活塞通過活塞銷與連桿的一端鉸接,連桿的另一端則與曲軸相連,構成曲柄連桿機構。活塞在汽缸內作往復運動時,連桿推動曲軸鏇轉,或者相反。同時,汽缸的容積在不斷的由小變大,再由大變小,如此循環不已。汽缸的頂端用汽缸蓋封閉。汽缸蓋上裝有進氣門和排氣門。通過進、排氣門的開閉實現向汽缸內充氣和向汽缸外排氣。進、排氣門的開閉由曲輪軸驅動。凸輪軸由曲軸通過齒形帶或齒輪驅動。構成汽缸的零件稱作汽缸體,曲軸在曲軸箱內轉動。

1—油底殼2—機油3—曲軸4—曲軸同步帶輪5—同步帶6—曲軸箱7—連桿8—活塞9—水套10—汽缸11—汽缸蓋12—排氣管13—凸輪軸同步帶輪14—搖臂15—排氣門16—凸輪軸17—高壓線18—分電器19—空氣濾清器20—化油器21—進氣管22—點火開關23—點火線圈24—火花塞25—進氣門26—蓄電池27—飛輪28—啟動機

發動機

發動機連控軌道閥調速

大部分的四衝程發動機,氣門都是簡單地隨著彈簧的返回而關閉。隨著發動機轉速的提高,彈簧推動氣門開合的時間會有所改變,而這時間的改變不利於發動機的性能發揮。

這個問題的解決辦法之一是連控軌道閥(Desmodromic valve)調速系統。這個系統是用一個機械裝置調整氣門的開合。這樣就可以得到更高轉速的發動機。

一些設計用到額外的凸輪軸和搖桿。

這個系統的缺點是複雜程度高、成本高,有的製造商將其用在為機車發動機的杜卡迪系統。

相關連結