生產工藝簡介

原料油(如常減壓出來的煤油)經加熱後進人吸附塔(塔溫330~350℃),油中正構烷烴被吸附在篩孔內,除去正構烷烴的脫蠟油由吸附塔出來,經冷凝、冷卻、沉降、切水過濾,可作為成品油。吸飽蠟的分子篩用水蒸氣或減壓等方法在370℃左右進行脫附,脫附蠟經冷凝、冷卻、沉降切水、蠟精製,可得到輕、重脫附蠟,作為成品出廠。

主要原料、輔助原料及產品

(1)原料:汽油、煤油、輕柴油。

(2)輔助原料:溶劑己烷。

(3)產品:液體石蠟、精製汽油、航空煤油、精製輕柴油。

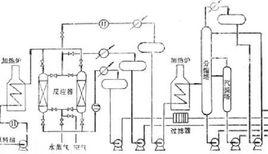

分子篩脫蠟的工藝流程

原料油經換熱後進入加熱爐加熱,出爐後已氣化為氣相的油氣進入兩個並聯的吸附塔中的一個進行氣相吸附。吸附溫度約為320~380℃,空速為0.2~0.3h 。脫除正構烷烴的脫蠟油自吸附塔底部排出,經換熱、冷卻後進入沉降罐分水,然後泵入過濾器,除去分子篩粉末,即作為成品油送出裝置。分子篩吸飽正構烷烴(液體石蠟)後,原料油改切入另一個吸附塔。含蠟分子篩用1.0MPa的水蒸氣進行脫附。開始1-3min內脫附出來的是沾在分子篩表面的原料油、脫蠟油及一些石蠟。此混合物稱為中間餾分,由反應器出來後,經冷凝冷卻脫水後,或以一定比例與原料油混合循環吸附,或送出裝置。

中間餾分脫出後,正構烷烴緊接著被脫出,經冷凝冷卻、脫水後泵入加熱爐加熱,再進入分餾塔進行分餾。塔頂出來的是輕脫附蠟(輕液蠟),一部分作塔項回流,一部分作成品送出裝置。重脫附蠟(重液蠟)由塔側線抽出,經汽提塔吹出輕組分後作為成品送出裝置。分餾塔底殘油可作為柴油組分送出裝置。吸附和脫附交替操作,這樣分子篩由於長期在高溫下與烴類接觸,表面逐漸積炭而使吸附活性下降,分離效果越來越差。因此,在循環操作50~ 100個周期後,須通入空氣燒焦再生,以恢復吸附活性。

職業病危害因素識別

原料加熱爐燃燒可產生少量一氧化碳、一氧化氮、二氧化氮及二氧化硫。對照《職業病目錄》、《職業病危害因素分類目錄》、《工作場所有害因素職業接觸限值》,可能接觸的化學性職業病危害因素為:低碳烴、汽油、已烷、硫化氫、二氧化硫、一氧化碳、一氧化氮及二氧化氮。物理因素,加熱爐等設備產生高溫及熱輻射;加熱爐、壓縮機、空冷器、各種機泵等生產過程中可產生噪聲。