定義

內襯牆是針對地下連續牆而言的。一般地下連續牆施工完後,牆面及其不光滑,會形成凹凸不平的牆面。這時有些設計就會再在連續牆內另砌一堵磚牆或者鋼筋混凝土牆。由於在地下連續牆內側,故稱為“內襯牆”。

套用

地下連續牆施工方案

一,編制依據

1,******設計院設計的市一商校實訓樓結施改62號圖紙;

2,結施改57#圖紙《連續牆設計說明及大樣圖》

3,2008年5月17日會議精神;

4,GB50204-2002《混凝土結構工程施工質量驗收規範》;

5,JGJ/T10-95《砼泵送施工技術規程》

6,GB50367-2006《砼結構加固設計規範》

7,JGJ145-2004《混凝土結構後錨固技術規程》

二,工程概況

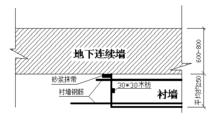

基坑圍護工程採用600(800)厚地下連續牆結作為擋土結構和防滲帷幕,地下連續牆作為地下室外牆,即“二牆合一”。地下連續牆內側為滿足使用及受力要求設定內襯牆,根據設計意圖襯牆與地下室連續牆及地下室底板整體連線,共同受力。根據甲方要求只對地下二層內襯牆進行施工,約1700㎡。

三,施工準備

1,施工技術準備

由項目技術負責人***組織項目部技術人員、生產人員熟悉圖紙,認真學習掌握施工圖的內容、要求和特點,同時針對有關施工技術和圖紙存在的疑點作好記錄,通過會審,對圖紙中存在的問題,與設計、甲方、監理共同協商解決,取得一致意見後實施該襯牆設計施工方案。

由項目***組織甲方專業分包武建特種公司(專業植筋隊伍)施工技術人員及特種作業工人,認真學習GB50367-2006《砼結構加固設計規範》,仔細了解結構膠粘劑的使用性能和配比。

2,機具準備

機械螺桿式錨具20台,燕尾卡6200個,電焊機2台,鋼筋切割機2台。

3,材料準備

Ø12圓鋼4.8噸,Ø10圓鋼17噸,Ø8圓鋼1.8噸,止水環6200個,結構粘膠劑6組,5厚止水鋼板250米,預埋Ø48*3.5鋼管120米,Ø14螺紋鋼筋撐腳300㎏,遇水膨脹止水條12米,玻璃膠35瓶.

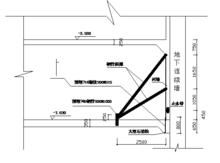

4,模板支撐預留預埋

襯牆在-7.830——-7.38標高450㎜高度,在澆築地下室底板砼同時澆築,為固定第一次澆築砼襯牆模板預埋如下圖形式的撐腳,撐腳間距915㎜,同時在距襯牆邊2-2.5米範圍預埋500㎜長鋼管作為襯牆模板的三角形斜撐(如下圖):

內襯牆

內襯牆四,植筋

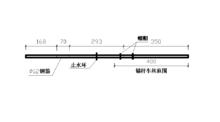

襯牆原設計錨拉鋼筋為Ø10@1000梅花形布置。而施工時襯牆的模板很難固定。根據2008年5月17日會議精神,為了節約成本襯牆上梅花錨拉鋼筋取消,用Ø12圓鋼@458矩形布置植入連續牆中。這樣同時可以取代襯牆中錨拉鋼筋又可以固定模板。錨拉筋加工如下圖:

內襯牆

內襯牆錨拉筋下料長度為14D+70+293+350=881㎜,在植筋的另一端400㎜範圍加工成螺桿,用螺帽來控制模板向內側位移,外側螺帽固定模板。

錨拉筋植筋具體施工工藝按照梁板植筋施工方案執行不再重複。

五,施工工藝

1,工藝流程

鑿除連續牆保護層→(底板上450㎜高襯牆)地下室底板、地梁鋼筋安裝完畢(施工段))→放線→安裝模板撐腳→植錨拉筋→模板加固校正→預埋襯牆支撐鋼管→澆築底板及450高襯牆砼→450高襯牆模板拆除→(京冶公司地下二層連續牆鋼支撐已經拆除)→植襯牆-7.38以上標高錨拉筋→放模板控制線→安裝螺帽,玻璃膠固定→模板打孔安裝→木枋及鋼管加強→安裝燕尾卡→螺帽固定校正→兩道鋼管斜撐→澆築襯牆砼(和-3.930標高梁板一起澆築)→植-3.93至冠梁頂錨拉桿、支模、澆-3.93至冠梁襯牆砼。

2,鑿除保護層

襯牆與連續牆共同受力是通過結合面傳遞的,而新舊砼界面粘結好壞對其共同工作起著決定性的作用;結合面的好壞直接影響結構的安全性、耐久性。襯牆與連續牆砼之間的粘結力不足以抵抗結合面處因外力作用產生的附加應力會導致襯牆變形開裂。

大量實踐經驗證明,如果經鑿除的表面清潔、無油污或其它鬆散外皮,則一般都能得到較好的粘結面,粘結強度也較高。所以我施工項目部組織專業施工隊伍對該地下連續牆先做樣板段,驗收合格後方可進行下步工序施工。(樣板段見圖示)樣板段暫沒鑿除保護層,在-3.930標高梁板澆築完畢後再進行鑿除。

內襯牆

內襯牆3,鋼筋模板安裝

在地下室底板、地梁鋼筋安裝完畢後,根據軸線找到襯牆邊線,拉通線焊接鋼筋撐腳,標高邊焊接邊控制,保證撐腳的準確位置。鋼筋撐腳下墊上大理石墊塊以免破壞防水層。為了保證撐腳將模板撐牢,在距撐腳頂15㎝處焊接5㎝一個支撐點,使之成為一個“丁”字形(圖示大樣)。

在放線的同時根據現場實際情況分段植筋,襯牆施工我們水平和豎向分別劃分兩個施工段。

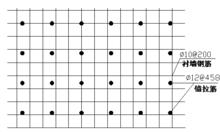

在安裝模板撐腳的同時開始植筋,在鋼筋植入72小時後即可開始襯牆鋼筋的綁紮,在綁紮錨拉筋與襯牆的雙層雙向鋼筋時,由於襯牆雙層雙向鋼筋與錨拉筋不符合模數(如下圖)

內襯牆

內襯牆因此在襯牆內增加Ø10@1000*1000的拉鉤以保證雙層鋼筋的間距。

特別注意的是襯牆鋼筋安裝在450㎜高以上1米的範圍,要在模板加固前將水平鋼板止水帶放進雙層鋼筋裡面後,再綁紮此範圍襯牆的水平鋼筋。水平鋼板止水帶為4厚300寬鋼板加工成]形狀更能有效的防止施工縫處的滲漏。為了保證止水鋼板的標高,在-7.530標高處安裝一排襯牆拉鉤。

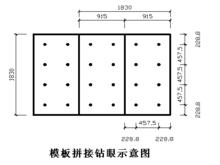

在安裝45㎝高模板時,需要在連續牆上植上下兩道錨拉筋,上下間距350㎜,水平間距不變為458㎜。為保證襯牆的厚度,在加工有絲口的錨拉桿上先上一螺帽,為防止螺帽位移用玻璃膠或其他樹脂膠固定,再安裝鑽好孔的模板,木枋和鋼管用燕尾卡套住鋼管,再用機械錨拉用具配合錨具將模板固定好。

澆築底板時同時將此水平段襯牆澆築完成一個水平施工段。

待砼強度達到設計強度的50%,拆除45㎝搞襯牆模板。

在安裝上部襯牆模板時,直段牆模板內豎楞50×100mm方木間距200mm,外橫楞用2×φ48×3.5mm架子管間距600mm布置,植在連續牆上的φ12錨拉筋@458成矩形布置,與模板的模數相對應。

(如圖所示)

內襯牆

內襯牆固定鋼管和木枋與燕尾形扣件配套使用,在其上、下部各加一排φ48×3.5mm鋼管斜撐,上部距底板3.15米高撐一道,下部距底板1.5米高撐一道,間距1000mm,上下排交錯布置,斜撐將力傳至預埋在底板φ50鋼管上。預埋鋼管在遇梁或承台時露出地面不小於15㎝,在底板處埋入砼深度不小於15㎝、不大於20㎝,電焊固定在底板、地梁或承台鋼筋上。(見支撐示意圖)。

陰陽角模板現場定型加工,陰角模板按45度角拼縫對接,陽角模板直接對拼,在此龍骨上用100mm長L70×6mm等邊角鋼固定,在角鋼上打孔,用每邊用兩個木螺絲固定在方木上。

為了保證整體襯牆模板剛度和穩定性,上部襯牆與-3.930標高梁板同時一起澆築砼,因此從模板支撐系統來說形成了一個整套的牆體模板支撐體系。

在安裝上部襯牆模板時一定要將施工縫止水鋼板周圍的浮漿及酥鬆的砼鑿除後用水沖洗乾淨。

4,襯牆豎直施工縫

根據現場實際施工情況,為加快施工進度,形成流水施工非常重要因此,我施工項目部計畫按兩個施工段來施工。而襯牆豎向施工縫的留置施工難度比較大,所以重點介紹一下該施工縫的施工工藝及流程。

豎向兩條施工縫計畫留置在J軸後澆帶部位,在施工段端頭模板上鑽眼,讓襯牆橫向鋼筋伸出模板,伸出模板的鋼筋長度為300㎜/800㎜,為了便於模板安裝,模板高度可截成幾段安裝。在安裝此端頭模板時在模板中間豎向釘30*30㎜小木枋,模板拆除後鑿除木枋後釘遇水膨脹止水條。

對於襯牆施工段端頭模板安裝時,由於已經將連續牆70厚的保護層鑿毛,因此在澆築砼會存在漏漿現象。所以在安裝端頭模板前,在豎向施工縫處用1:2水泥砂漿粉刷150寬30厚抹帶。在模板拆除時或進行襯牆下一施工段施工前將此抹帶鑿除。消防水池剪力牆與襯牆的施工縫同樣按以下圖示節點處理安裝遇水膨脹止水條。

在安裝襯牆下一施工段鋼筋時與上一施工段鋼筋採用單面焊接。(如下圖)

內襯牆

內襯牆5,砼澆注

在澆筑前詳細了解天氣情況,預定商砼數量具體供應時間、標號、所需車輛數量及其間隔時間,特殊要求如抗滲、入模溫度、坍落度、水泥及預防混凝土鹼集料反應所需提供的資料等。

鋼筋的隱檢工作已經完成,並已核實預埋件、線管、孔洞的位置、數量及固定情況無誤。

模板的預檢工作已經完成,模板標高、位置、尺寸準確符合設計要求,支架穩定,支撐和模板固定可靠,模板拼縫嚴密,符合規範要求。

澆築混凝土用架子、走道及工作平台,安全穩固,能夠滿足澆築要求。

在澆築襯牆砼時,由於內襯牆厚度不大但又較高,因此要特別注意下料要均勻,不得離析,不得出現施工縫等。振搗要密實,不得漏振。

在-3.93標高以上連續牆及冠梁內襯牆,待地下一層梁板砼澆築完畢後施工。由於冠梁頂標高為-2.700,襯牆高度只有1.23米高,因此模板加固只需植入錨拉桿即可,不需進行鋼管斜撐。

六,其他

對於襯牆施工的質量,安全,文明施工等保證措施在基礎施工方案中已詳細介紹,在此不再重複。