概述

‘低壓燒結’的“低壓”是相對‘熱等靜壓’的壓力來說的,二者都是在等靜壓力下燒結,前者的壓力約為5Mpa左右,後者的壓力高達70~100MPa。低壓燒結是在真空燒結和熱等靜壓的基礎上發展起來的,以前的理念認為,在燒結溫度下消除合金中的孔隙需要較大的壓力,後來試驗發現,在燒結溫度下,較低的壓力同樣可以消除合金內的孔隙,而且可以避免因高壓而在合金中造成‘鈷池’的缺陷。低壓燒結使合金能獲得比經熱等靜壓處理的合金更好的綜合性能。

工藝流程

裝料→抽真空→升溫至400C→升溫至1200C→升溫至液相燒結溫度→充Ar加壓→保溫加壓→降壓冷卻→卸料。熱等靜壓燒結與低壓燒結的比較:熱等靜壓設備因採用‘高壓’而昂貴,低壓燒結設備因採用‘低壓’,帶來設備造價的大幅降低,使低壓燒結爐能很快普及,現已成為生產高、中檔硬質合金的常規生產設備。

作用

低壓燒結爐兼容了脫蠟、真空燒結、低壓燒結、低壓處理、氣氛燒結等多項功能。前主要用於:壓製品的低壓燒結;燒結產品的低壓處理;壓製品的調碳燒結。低壓燒結的主要功能是減少硬質合金中的顯微孔隙。燒結體內的孔隙在真空燒結階段已經消除。加壓階段主要是消除顯微孔隙。

低孔隙是高質量硬質合金的重要標誌,在生產中儘量降低硬質合金中的孔隙,是硬質合金工作者的主要追求之一。

硬質合金緻密化與毛細管力、液相對固相的濕潤性和液體的表面張力都有著息息相關的關聯,在燒結過程中隨著溫度升高,當出現液相時,由於毛細管壓力,使液相向WC表面移動,由於液相對WC相有很好的濕潤性,使液相很好的附在WC表面,由於液相的表面張力,驅使被液相包裹的WC移動,強烈的收縮就此發生。在被液相包裹的WC移動,收縮的過程中,存在於壓塊中的氣體被排出,由於液相的流動,有一部分燒結體內的孔隙被液相封閉,隨著收縮的增強,封閉孔隙內產生壓力,當表面張力等於或小於孔隙內壓力時,封閉孔隙在合金中被保存下來,形成顯微孔隙。

減少顯微孔隙

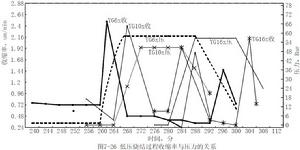

明,低壓燒結過程的收縮發生在加壓和卸壓過程,如下圖7-25所示。

圖7-25示出低壓燒結過程YG10x燒結體的收縮情況,在加壓之前,合金收縮遵循前面所述的合金在真空燒結時的收縮規律,合金收縮分別在800C、1200C,約3MPa時,合金也出現一個收縮小峰值,有人認為是Ar氣從合金表層逸出,其孔隙被液相填充,引起產品收縮。而保壓階段因低壓燒結引起的收縮很小。

圖7-26示出YG6x、YG10x、YG16x燒結體,在低壓燒結過程,收縮率與壓力的關係,三個牌號的產品,均在加壓過程接近最大壓力前出現收縮峰值。同樣,三個牌號的產品均在卸壓階段出現收縮峰值。

給液相施加一個多大的壓力比較合適。

有研究者認為,施加給液相的壓力P小於或等於晶粒之間的毛細管力Pr,壓力過大會使液體粘結相進入合金的空洞內,形成“鈷池”。即P≤Pr。

P1=2γcosθ/r.

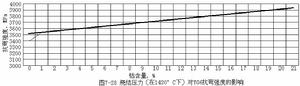

γ為 WC液相表面張力,1400C時,γ≌2000dyn/cm。鈷對WC的濕潤角θ=0,故cosθ=1

即P1=2000×2/r

γ為WC晶粒之間的毛細管半徑,為鈷層厚度的1/2,即P1與合金的鈷層百度有關。即晶粒相同時,P1隨合金鈷含量增加而降低,如圖7-27所示。鈷含量相同,P1隨合金WC的晶粒度降小而增大。一般情況,鈷含量大於8%的中、粗硬質合金的燒結壓力,在2~2.5MPa之間就可以消除殘留孔隙。鈷含量小於8%的中晶硬質合金,燒結壓力約5MPa才能消除殘留孔隙。

同一合金中鈷層厚度不一樣,鈷層厚處其毛細管半徑比平均值大,毛細管力就小,鈷層薄處其毛細管半徑比平均值小,毛細管力就大。

低壓燒結只有先升溫,經液相燒結充分收縮後再加壓才能消除燒結體內微孔隙。為確保緻密效果及合金組織結構的均勻,低壓燒結過程必須在液相出現之後才能加壓。若採用先加壓後升溫則不能消除燒結孔隙。

施加壓力的氣體介質,儘管純度高,還是含有程度不等的水、氧、含碳氣體等,低壓燒結的壓力比真空燒結大幾十倍,相同氧或碳含量的加壓氣體,低壓燒結時氧或碳的數量就要大幾十倍,影響合金脫碳或滲碳就大得多。

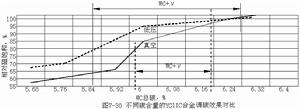

從理論上講,低壓燒結的產品孔隙減小,與真空燒結產品相比,合金的物理機械性能應該是密度增大,強度增大(如圖7-28所示)。可是大批實踐生產表明,二者增大都不明顯(也許是低壓燒結工藝我們沒有完全掌握,或檢測精度有限),低壓燒結明顯的效果是衝擊韌性普遍增大,使用性能普遍提高。實踐同時表明,未加Tac的產品經低壓燒結後其相對磁飽和值降低約2%,加有Tac的產品經低壓燒結後其相對磁飽和值提高約2%。

壓製品的調碳燒結

所謂“壓製品的調碳燒結”,是將常規真空燒結是產生η 相或游離碳的壓製品置於低壓燒結爐內,在一定溫度下,通入一定比例的(H2+CH4)混合氣體,在一定壓力下保濕一定時間(即進行正常的真空燒結→低壓燒結)從而獲得正常組織的硬質合金。也有稱之為“氣氛壓力燒結”。

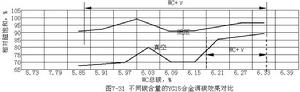

如圖7-29、7-30、7-31示出不同碳含量,不同鈷含量的合金調碳效果的對比。設定YG合金WC+γ二相區碳含量下限和上限的相對磁飽和為80%、96%。從圖可知,YG6x、YG11C、YG15三個牌號的產品在真空燒結條件下燒結,合金在WC+γ二相區的WC總碳允許波動範圍較小,同樣的產品,在低壓燒結爐內通入一定比例的(H2+CH4)混合氣體,在一定壓力下進行燒結,合金在WC+γ二相區的WC總碳允許範圍擴大,即壓製品在低壓爐內進行調碳燒結,可使製品增碳或減碳。使真空燒結時產生η 相或“C”的產品,在低壓燒結爐內進行調碳燒結,產品組織可達到正常,即WC+γ二相組織。調整(H2+CH4)混合氣體的比例,可得到不同的調碳效果。鈷含量不同,高鈷合金調碳的寬度比低鈷合金大。

優點

綜上所述,採用低壓燒結的鎢鋼產品具有下列優點:1、產品肌體內金相組織緻密性好,無孔洞,無砂眼。

2、產品密度更高,硬度更高,強度更高。

3、產品鋒利性更好,耐用性更持久。

4、由於密度更均勻,產品具有更好地加工性能。

低壓燒結爐

低壓真空燒結爐是生產高性能硬質合金的關鍵設備,經該設備燒結的硬質合金製品,具有極優良的組織結構,無論是製品的強度,還是產品的硬度和密度,均有相應的提高;與經燒結再進行熱等靜壓處理的硬質合金相比,更具有性能穩定,生產成本低等優越性。產品特點:

1、該設備具有脫蠟(包括脫石蠟、PEG)真空燒結,氣氛燒結,低壓燒結,快速冷卻等功能;

2、脫蠟時溫度均勻性<±10℃,真空燒結時溫度均勻性<±5℃,低壓燒結時壓力為6MPa;

3、該設備帶石墨內膽結構,內膽門、保溫層門開閉可控,結合溫度,壓力參數的控制,確保爐內氣氛的穩定及各工作階段的自動切換;

4、爐子有多項安全保護措施,在各階段監控爐內壓力,爐壁溫度,確保全全生產;

5、該設備採用觸控螢幕控制,可以在面板上顯示所有事件的過程和爐內的情況,整個過程一目了然,爐門為平壓蓋形式,結構緊湊,操作方便,美觀大方!

6、為了防止在通過高壓Ar時,熱量可能由於各種原因有很大損失,甚至由此而引起爐壁溫度過高,因此保溫層與一體爐有很大的不同,需要防止Ar的滲透,保溫層為多層結構並每層均用緻密的石墨膜隔離。

7、在開始通Ar時,防止由於壓力不均,內膽上加裝平衡閥,在內膽內外壓差過大時,平衡閥動作以保護內膽。

8、而在低壓燒結完後,打開內膽及保溫層的門,使內外熱冷氣體造成自然對流,並通過內裝冷卻器進行冷卻,為了充分發揮對流的作用,爐子在這方面進行了精心的布局。另外在打開上面兩個門時,可能會造成爐壁高,因此又對此設法進行控制。

9、在通Ar時,應保證在一定時間內完成升壓過程,同時又不要使此過程引起爐內溫度發生大的變動,因此對爐內升壓為自動控制,在到達程式應進入充Ar時,設有報警信號(因為這個過程的熱度重要,應有人在場),操作人員按鍵取消,此時第一步是再一次啟動液壓系統,並再一次鏇轉爐門,然後按鍵進行充Ar程式。此時有自控儀表按時間壓力曲線開閉閥門,全程完成充Ar過程。

10、在低壓燒結完成後,轉入快冷,此時也設有相應的控制,如在打開保溫門,爐壁溫度過高時,則立刻減少和關閉保溫門,以防止爐壁溫度升高。