簡介

二級乾燥技術之所以得到讚許和推廣,主要是由於這種乾燥技術從乾燥動力學的觀點來說,比一次乾燥更合理,在第一級乾燥設備內主要除去大量表面水,且將物料噴霧成型,而在乾燥降速階段即含水量較低,而所需時間較長,則可在熱效率較高,容積傳熱蒸發係數較大的沸騰床或振動沸騰床內完成。合理使用二次乾燥技術後,雖然使噴霧乾燥塔基本投資費增加10%左右(增建二次乾燥散置),但總的來說,乾燥系統的生產能力將提高25%~30%,熱損耗降低15%~20%,以一套日產5噸奶粉的乾燥裝置為例,在二級乾燥的情況下,僅燃料費一年可節約2萬元左右。大約一年半時間內可全部回收投資。

當然二次乾燥技術在乾燥領域來講亦不是新鮮事,洌如在聚氯乙烯乾燥中采嗣氣流同沸騰相結合,在染料行業中有薄膜同氣流二級乾燥裝置,對噴霧乾燥來講,目前只有乳品行業中得到發展,在六十年代初期丹麥尼羅公司介紹,在乳品工業中在噴霧乾燥塔底部安排振動沸騰乾燥器,進行二級乾燥,在歐美和大洋洲近年來安裝投產了許多套帶有二次乾燥的噴霧乾燥裝置。

二級乾燥去除尚未凍結的水分,這在蛋白質製劑的乾燥方面是特別重要的,因為與傳統的低分子質量藥品乾燥不一樣,過度乾燥時蛋白質易於失去活性。例如,Hsu等(1992)研究了沒有賦形劑的組織纖溶酶原激活物的冷凍乾燥製劑中殘留水分對復形/重新溶解(不溶性聚集物)濁度和貯藏時生物活性穩定性的影響。這涉及蛋白質水蒸氣吸附等溫線。乾燥至殘留水分低於固體單覆蓋層水平時的樣品,在復形時比含有較高殘留水分的樣品具有更高的濁度,50℃貯藏時,最乾物質比含有較高殘留水分的樣品濁度增加更快。且乾燥殘留水分至單覆蓋層或多覆蓋層時的樣品,表現為貯藏時生物活性更快消失。結果表明,並不總是越乾燥越好,最適乾燥水平應根據物理穩定性與化學穩定性的綜合考慮而選擇。

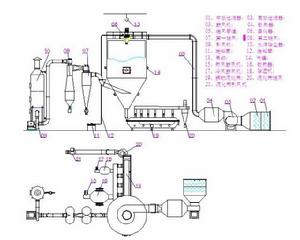

工作原理及流程說明

二級乾燥原理:首先是對乾燥過程進一步介剖。對乾燥內規律逐漸認識而發展起來的,主要從二個方面來認識一個濕物料固有乾燥特性曲線,另一個操作環境狀態變化,現分敘如下:

要進行乾燥的物料是有各種不同結構,各種不同物理化學、機械性質,以及各種其他性質,濕物料性質在很大程度上取決於物料中所含水分與之結合形式。濕物料乾燥速度又將取決於結合形式,一般可將水分與物料結合形式分為:化學結合水、吸附結合水、毛細管結合水、滲透結合水等四種,除了上述水分與物料的結合形式之外,還必須要考慮到處於分散狀態的自由結合水。此處也將它看作是被吸收的水分物料。其葉,表面水和由於物料濕潤的結果,而充滿在粗大毛細管中的水分是按機械方法與物料結合,其結合的牢固程度是最差的,因而也最容易從物料巾將水分除去,吸附水分是被細小毛細管的表面所吸附的水分,或者是由於擴散作用而滲透到物料的細胞內部的水分(稱結構水或滲透水分),此種水分與物料的結合程度較為堅固,與以化學方式結合的水分一樣,較難從物料中除去。一般可以通過乾燥實驗來測定物料乾燥特性曲線,通過乾燥特性曲線分析來了介水份與物料結合形式。由乾燥難易程度,乾燥過程分為二個階段,第一階段為物料予熱期,第二階段是恆迷乾燥階段,第三階段是降速乾燥階段。也稱物料加熱階段。很顯明上述第二階段為表面汽化控制階段。此時蒸發水為自由水或表面水,而第三階段為內部擴散控制階段,此時蒸發水份為結合水份。從乾燥動力學觀點來看,對白炭黑造粒乾燥將採用二級乾燥技術比一級乾燥更為合理,它使速度較快的恆速乾燥階段(此時水為表面水、自由水)。在噴霧乾燥器內成粒,而使速度慢的降速乾燥階段,此時水為內部水與物料結合比較牢固,因此它可使用流化床進行乾燥,另一個是 操作環境關係:濕物料不但能藉助汽化的方法,將水分散失到周圍的介質中,當在另一個環境條件下,濕物料還能從周圍介質中吸收水分,因此進行乾燥時必須知道能夠釋出水分的條件,若令P為乾燥物料的表面上水份的蒸汽壓時,下列條件是進行乾燥所必須的。

P>P (1)

式中P為空氣中的水蒸汽分壓,由式(1)可知,壓力P越大,乾燥就越易進行。另外從乾燥速率來看,將可用下試來表示:

d/d=K*A*(P-P) (2)

式中K—乾燥速率常數

A—為乾燥介質與空氣接觸表面積

P-P乾燥推動力

其中K及A當乾燥物料及乾燥型式確定後均為常數,因此它主要取決於P-P,其P值大小與物料的溫度和乾燥濕度有關,與物料水分之結合形式有關,物料的濕度越大,乾燥的溫度越高,P值越大,反之則P越小,對P值來講,它主要取決於空氣中溫度、濕含量,當空氣中溫度越高,濕含量越小,P值越小。反之則P值越大。因此對一些隨著物料一起移動乾燥設備,如氣流乾燥,噴霧乾燥(順流型)等裝置,在乾燥開始時候,P-P的數值來得大,所以乾燥前階段來講乾燥速率就快,但隨著乾燥進程進行,P-P的數據將大幅度下降,使乾燥速率相應減慢.所以在乾燥器中,對氣流乾燥及噴霧乾燥來講,它的容積給熱係數,熱利用率相應來講是比較低,因此,在人們思想中,對I噴霧乾燥設備總是認為它既龐大又耗能,而二級乾燥技術開發就是為解決這一問題,它使進入降速乾燥階段的物料,進入一個流化乾燥器內進行。此時送入的新鮮空氣濕度較低,溫發較高,使得P-P值增加,從而提高幹燥速度 。

二級乾燥的限速

對於初級乾燥時的傳熱與傳質,了解冷凍乾燥的二級乾燥期的限速過程是有益的。可能的因素是:①玻璃基質到固體表面的擴散;②固體表面的蒸發;③通過固體多孔床的水蒸氣傳遞。儘管蛋白質製劑沒有用於這些研究中,但Pikal等(1990)研究了二級乾燥動力學與溫度和壓力關係。甘露醇與兩種無定型物質,拉氧頭孢二鈉和聚乙烯吡咯烷酮,作為研究的模型晶體。據報導,在二級於燥的最初幾小時,殘留水分迅速下降,然後相對緩慢,達到一個穩定水平,此時它超過了從解吸等溫線計算出的固體平衡水分含量和冷凍室中的水蒸氣分壓。該穩定水平是一個溫度敏感性的,較高的二級乾燥溫度導致穩定水平的明顯下降。二級乾燥速率隨乾燥固體的比表面積而增加,二級乾燥時期其二級乾燥速率與冷凍室壓力無關。同時也發現二級乾燥速率不依賴於乾燥產品層的深度。二級乾燥速率不依賴於冷凍室壓力和乾燥產品層深度表明,限速步驟不是通過固體多孑L床的水蒸氣傳遞。因此,限速步驟是水通過固體的擴散或固體表面的蒸發。

殘留水分對二級乾燥的影響

當殘留水分中小的變化對產品關鍵品質,如穩定性,有顯著影響時,藥瓶間和凍乾塊中的殘留水分分布可能與平均殘留水分(量)一樣重要,瓶與瓶之間的變化可通過生產認證中大量抽樣確定,理想的是畫出殘留水分在冷凍乾燥器中位置分布圖。“邊緣效應”可能是顯著的,在瓶架邊緣的藥瓶乾燥快且比大多數中間的藥瓶中低殘留水分低,這是由於傳熱是從側邊、門和冷凍室後邊橫向熱遷移所致。Pikal和Shah(1997)研究了藥瓶內的水分分布。理論分析預測,靠近凍乾塊頂部的殘留水分低於底部的殘留水分,特別是裝量大時。實驗數據表明,塊的頂部比塊的底部乾燥,且塊的外部,即最靠近瓶壁處,都是最乾燥的。

殘留水分在冷凍乾燥蛋白質穩定性和二級乾燥過程中的更好控制,是具有顯著實用性的課題,需要進行更多研究 。