正文

萌芽和興起 清光緒三十一年(1905),直隸工藝總局在天津開辦教育用品製造所,仿造日本的教學用電工產品,如電震子、起電盤、電鈴、電池等。這是中國最早製造電工產品的工廠。1906年,丹麥商人在上海開設慎昌洋行,並於1911年在該行設立電修工場,維修和安裝進口電工產品並生產小型電器。1913年,美國通用電氣公司在上海開設中國奇異愛迪生燈泡廠,主要生產白熾燈泡,兼產電瓷配件、燈開關、電風扇等,職工近千人,是當時中國規模較大的電工製造廠家。1914年,上海出現了第一家民族資本電工廠──錢鏞記電鋪,後改名電業機械廠,製造了中國第一台小型直流電機。1916年,成立了華生電器廠(後稱華生電扇總廠)。該廠於1917年製成中國第一台變壓器,接著又製造了第一台150千瓦三相交流同步發電機,1925年成批生產了質量優良的電風扇,奪回了被美商壟斷的一部分國內市場,並向南洋和印度出口。1919年上海華通電器機械廠(後稱上海華通開關廠)開辦,生產各種開關板、電錶及電扇等,還製造了第一台13.2千伏和33千伏高壓油開關。1930年左右,上海還開辦了一批燈泡廠、電池廠和科學儀器廠等。上海是當時中國電工產品的主要製造基地。在天津、漢口、南京、廣州等地也開辦了一些小型民族資本電工廠。1931年日本帝國主義占領東北三省後,著手興建了一批電工企業。如大連的大華窯業公司經改建後,製造各種通信電瓷;1935年在瀋陽建立了滿洲三菱株式會社,生產電動機和變壓器;1936年在撫順設立了電瓷廠;1937~1938年在瀋陽相繼建立了滿洲電線株式會社奉天製作所和電池廠,分別生產電線、小型電動機、變壓器和電池。這些工廠設備陳舊,技術水平不高。

國民黨政府建設委員會於1929年在上海建立電機製造廠,生產乾電池、電動機和變壓器。1936年資源委員會在湖南湘潭籌建中央電工器材廠。後因抗日戰爭,先後遷至桂林、昆明、重慶等地,興建了電子管廠、電機廠和電線廠,曾生產100千瓦及以下的鏇轉電機、35千伏3000千伏安及以下的變壓器、高低壓開關、互感器、指示電錶、電子管和白熾燈泡以及電線等產品。抗日戰爭勝利後,中央電工廠與美國西屋電氣公司及摩根·史密斯公司分別簽訂了技術援助和製造技術許可證契約,由美國廠商提供製造技術,並培訓一批電工技術和管理人員約80餘人。這批人員後來成為中國電工製造業的技術骨幹。在抗日戰爭期間,資源委員會的中央機器廠與瑞士勃朗-鮑威利有限公司簽訂了技術契約,由該公司提供2兆瓦汽輪機、發電機轉子以及全套設備的技術圖紙和工藝規程,中央機器廠負責製造鍋爐、發電機定子及機組輔助設備。共製成 2套機組分別安裝在四川瀘縣和雲南昆明。這是中國製造成套發電設備的第一次嘗試。1941年中央機器廠第四廠還設計製造了第一台50千瓦水輪發電機組,安裝在四川雅安。1942年又製造了3台150千瓦水輪發電機組,分別安裝在雲南的大理、下關和昆明小洞。

截至1948年6月止,在國民黨政府工商部登記的電工企業(包括1/3的無線電廠和家用電器廠在內,不計外資企業)共335個,從業職工19775人,其中工人16485人。產量最高的1947年曾生產一般交流發電機 21700千瓦、交流電動機 51293千瓦、變壓器146680千伏安。生產的最大發電設備是四川民生機器廠與中央電工器材廠製造的1940千伏安水力發電設備和中央機器廠配合外商製造的2兆瓦火力發電設備;最大的變壓器為1948年中建公司製造的8兆伏安、3.3/6.6千伏安自耦變壓器;最大的電動機為1945年公用電機廠製造的300馬力電動機。

1948年11月,東北人民政府將日偽留下的電工企業按專業分工原則,組建成13個電工廠,分別生產儀器儀表、電機、燈泡、變壓器、電線、電纜、電瓷、乾電池、電工專用設備,成為建設現代中國電工製造業的重要基地。

建立現代電工製造業的基礎 50年代初,中國開始進行大規模經濟建設,發展現代電工製造業是其中的重要內容。它包括建設生產基地;發展生產技術;開展科學研究;結合引進技術,進行技術改造。經過幾十年時間,建立了現代電工製造業的基礎。

生產基地的建設 中華人民共和國成立以後,各級政府先後接管國民黨政府在各地的官辦電工企業,又在1950~1952年對原有電工企業按專業化原則進行改組,使生產得到較快恢復和發展。

由於中國電工製造業的基礎薄弱,只能從事電器修配和製造簡易產品,遠不能適應大規模經濟建設的需要。從1950年起,國家就有重點地對原有企業進行改建或遷建。如在哈爾濱、佳木斯新建了電機廠,在阿城新建了儀表廠(後改為繼電器廠)。1952年,在上海閔行新建電機廠、汽輪機廠和鍋爐廠,對湘潭電機廠、瀋陽變壓器廠、瀋陽高壓開關廠、瀋陽低壓開關廠也進行了改建和擴建。從1953年開始,將新建和改建項目擴大為46項,其中有11個項目由蘇聯援助建設,它們是瀋陽電纜廠,哈爾濱的電錶儀器廠、汽輪機廠、鍋爐廠、電機廠的汽輪發電機車間、電碳廠,西安的開關整流器廠、高壓電瓷廠、電力電容器廠、絕緣材料廠以及湘潭電機廠的船用電機車間。隨著這一批項目的建成,填補了中國一些重要電工產品的空白,為發展新產品,提高製造技術水平和擴大生產能力創造了重要條件,並且初步形成了東北、上海及西安三大電工製造基地的布局。直至80年代,這批工廠仍是中國電工製造業的骨幹企業。

到1957年,全國主要電工企業已達317個,職工人數達11.5萬人,新增生產能力為:發電設備540兆瓦,變壓器1390千伏安,電動機350兆瓦,各種電力電纜12000噸(折合銅導體重),電工儀表103.5萬隻,高低壓開關板8000面,為中國電工製造業的發展打下了初步基礎。

1958年,國家投資重點建設四川德陽水力發電設備廠(後改稱東方電機廠,見東方電站設備成套集團公司)、北京重型電工機械廠、曙光電機廠、成都電機廠、鄭州電纜廠、保定變壓器廠、武漢鍋爐廠等。各地也紛紛投資興辦本地區的電工製造企業。在上海,除擴建 3個發電設備製造廠外,還新建和遷建了華通開關廠、先鋒電機廠、南洋電機廠、電焊機廠、電錶廠和整流器廠等。北京、武漢、杭州、也分別新建了汽輪發電機廠、鍋爐廠和電機廠。其他如內蒙古、新疆、四川、天津、南京、常州、蘇州、衡陽、寧波等地都開始新建了一批電工企業,使全國電工製造業的職工人數從1957年的11.5萬人猛增到1960年的47.4萬人。由於建設規模超過國家財力、物力的限度,有些項目不得不中途停建。1961年後,實行了壓縮建設規模,精簡職工,集中力量保證重點建設的方針。

為了進一步改善工業布局,從1965年開始,加強了在內地的建設:在四川開始籌建東方鍋爐廠、東方汽輪機廠、東方絕緣材料廠及東風電機廠,在貴州開始籌建永安電機廠、長征電器總廠和貴陽電工儀表總廠,在西安新建變壓器電爐廠、電纜廠、微電機廠,在甘肅新建綜合電機廠、開關廠和電錶儀器廠,在青海、寧夏也新建了一批電工企業。1970年以後,建設重點又轉向中部地區,在河南新建了高壓開關廠、防爆電機廠、汽輪機廠、繼電器廠,在宜昌新建紅旗電纜廠等。隨著這批企業的建成和陸續投產,改善了電工製造業的布局,促進了內地經濟的發展。經過20多年的建設,中國電工製造業已基本上形成一個門類齊全、協作配套的工業部門。

生產技術的發展 瀋陽各電工廠協作,於1951年製成第一套800千瓦立軸混流式水輪發電機組,是中國首次製造的較大的水電設備。從1951年起,東北各電機工廠開始組織交流異步電動機的統一設計,在國內首次採用ISO標準和鑄鋁轉子,提高了電動機的標準化、系列化和通用化的水平。從1953年開始,電工製造行業集中全國各主導廠的技術力量,對量大面廣的電工產品,其中包括交流和直流電機、高壓油斷路器、高低壓開關板、變壓器和低壓電器等,組織了全國性的統一設計,從而提高了全行業的產品設計水平,使電工製造業從修配走向成批製造,並為從仿製走向自行設計打下了基礎。

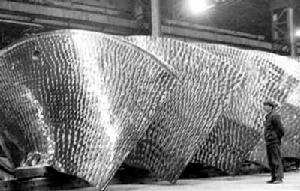

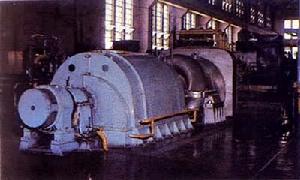

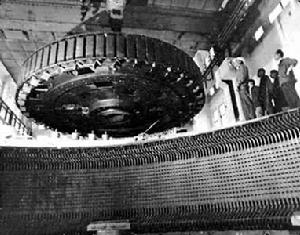

①發電設備:繼800千瓦水輪發電機組試製成功之後,哈爾濱電機廠於1952年製成3000千瓦混流式水輪發電機組;在1953~1957年又先後製成6、10、15兆瓦混流式水輪發電機組及800千瓦衝擊式水輪發電機組;1958年為新安江水電站製造了72.5兆瓦混流式水輪發電機組;1965年又為雲峰電站製成100兆瓦水電機組,已接近蘇聯古比雪夫水電站在1955年投運機組的單機功率水平;1968和1970年為劉家峽水電站先後製造了225及300兆瓦水輪發電機組,達到蘇聯布拉茨克水電站1961年投運機組的單機功率水平。東方電機廠和哈爾濱電機廠於1979~1980年先後為葛洲壩水電站製成170兆瓦和125兆瓦立軸轉槳式水輪發電機組,設計水頭分別為18.6米及16.8米,轉輪直徑分別為11.3米及10.2米,各項技術指標達到當時同類產品的世界水平。1984年東方電機廠還為龍羊峽水電站製成320兆瓦立軸混流式水輪發電機組。1978年重慶水輪機廠製成國內第一檯燈泡貫流式水輪發電機組(1600千瓦)。

中國電工製造業

中國電工製造業 中國電工製造業

中國電工製造業 中國電工製造業

中國電工製造業80年代以來,企業間加強了橫向聯合,先後組建了哈爾濱電站設備成套集團公司、東方電站設備成套集團公司、上海發電設備製造集團公司和北京電力設備聯合製造(集團)公司等。這些公司的成立,成套設備製造能力大為增強,提高了在國際市場上的競爭能力。

②輸變電設備:1950~1952年,上海電機廠開始設計製造22/6.6千伏、4000千伏安三相電力變壓器及225千伏工頻高壓試驗設備,瀋陽變壓器廠也開始仿製蘇聯中小型變壓器系列產品。湘潭電機廠、瀋陽高壓開關廠、上海華通開關廠先後製成7.5、 15、69千伏的油斷路器。瀋陽變壓器廠及瀋陽高壓開關廠等企業在1954~1955年製成110千伏電壓等級成套輸變電設備,1958~1959年製成 220千伏級的變壓器和多油斷路器。1965年瀋陽及西安兩個高壓開關廠又分別製成 220千伏、1500安的空氣斷路器,連同其他220千伏高壓電器的製成,已全面掌握了 220千伏級成套高壓輸變電設備的設計製造技術,滿足了當時電力部門建設的需要。瀋陽和西安的高壓輸變電設備製造廠在上海電纜廠與有關研究所的配合下,於1970年製成330千伏成套輸變電設備之後,又於1983年聯合製成國內第一套 500千伏成套輸變電設備(1984年裝備了錦州-遼陽超高壓輸電線路,1985年投入系統試運行)。西安的電力整流器廠、變壓器電爐廠和高壓開關廠等還聯合製成±100千伏直流輸電成套設備,於1987年在舟山試驗線路上開始投入運行,開創了中國直流輸電的歷史。

中國電工製造業

中國電工製造業 中國電工製造業

中國電工製造業科學研究基地的建設 為使電工製造業能夠從仿製走向自行設計,從修配走向正規製造,從1953年就開始著手興建科學研究基地,逐步開展電工新產品、新材料、新工藝以及電工技術科學的研究試驗。30多年來先後建立了27個獨立的電工科研單位。主要有:北京電器科學研究院(70年代初改組後,部分研究室遷出成立了桂林電器科學研究所)、上海電器科學研究所、廣州電器科學研究所、天津電氣傳動設計研究所、上海電纜研究所、西安電瓷研究所、哈爾濱電錶儀器研究所、上海電錶儀器研究所、西南電器科學研究所(昆明)、西安電爐研究所、成都電焊機研究所、西安微電機研究所、西安整流器研究所、上海電動工具研究所、上海和哈爾濱發電設備成套設計研究所、北京電工綜合技術經濟研究所等。同時,還以某些行業的主導廠為依託,分別建立了13個專業產品研究機構:哈爾濱大電機研究所、瀋陽變壓器研究所、湘潭牽引電氣設備研究所、南京電瓷研究分所、阿城電站設備自動化研究所、佳木斯防爆電機研究室、瀋陽電工專用設備研究室、西安高壓電器研究所、瀋陽蓄電池研究室、杭州的工業汽輪機研究所和餘熱鍋爐研究所、南京燃氣輪機研究所、上海工業鍋爐研究所。到80年代初,各主要電工專業都部署了科研基地。電工科研單位(科學院微電機所除外)既負責重大科研任務,還承擔行業技術發展規劃、科技情報、技術標準、質量評比等工作,在研製、開發前述各門類電工新產品中都起了重要的作用。

中國電工製造業

中國電工製造業鑒於早期興建的許多電工企業設備陳舊、工藝落後,從1983年開始,對國家急需的發電設備、輸變電設備的製造廠以及部分廠的基礎工藝和環境保護等 161個重點項目進行技術改造,共投資5.83億元。改造重點是提高工藝水平和薄弱環節的生產能力,改善測試手段,以生產出80年代初國際水平的產品為目標。如哈爾濱、四川、上海三大發電設備製造基地的各廠就是圍繞消化、吸收引進技術進行技術改造,提高了發電設備的製造技術水平,並將生產能力提高了一倍左右。又如平頂山高壓開關廠,通過技術改造與消化吸收從法國引進的SF6敞開式斷路器和封閉式組合電器的製造技術後,已形成年產SF6敞開式斷路器(500、220、110千伏)135台的能力,技術參數達到80年代初的國際水平。

由於整頓產品質量、引進國外先進技術、對老廠進行了技術改造,提高了電工產品的技術水平,為擴大產品出口創造了條件。 1979年全國電工產品出口創匯約6千萬美元。此後逐年增多,1987年達4億多美元(含家用電器出口)。1979~1986年共出口中小型成套水力發電設備218套,總金額達4500萬美元。哈爾濱發電設備製造集團公司於1984和1987年在國際競爭中先後兩次向巴基斯坦出口210兆瓦火力發電成套設備4套。此外,還向東南亞出口了中小型火電成套設備和變配電設備。同時還為一批利用外資建設的項目提供了國產電工設備。

形成完整的電工製造業生產體系 中國電工製造業經歷從修配到製造,從仿製到自行開發,從單機製造到提供成套設備的發展,到80年代已成為門類齊全、具有一定技術基礎和相當規模的工業部門,在國民經濟中發揮著重要的作用。1949年電工製造業的總產值僅占全國工農業總產值的0.6%,1987年已占到2.94%。絕對值則從1950年的 0.9億元(折合成1980年不變價格)提高到1987年的535.71億元(包括非定點廠家,下同),37年的年平均增長率約19%。1950年,電工製造業企業為157家,職工人數約2萬人,1987年則達到約16000家,近300萬人。全員勞動生產率也從1950年的4500元/人增長到1987年的18362元/人。到1987年底,電工製造業的固定資產原值已達到 260.17億元,利潤總額已達80.33億元。

發電設備製造 從1949~1988年已累計生產發電設備106600兆瓦。1988年產量達10963兆瓦,居世界第五位。在全國發電設備裝機總容量中,國產機組已占80%以上。現已擁有哈爾濱、上海、四川(東方集團)和北京 4個大型設備製造基地,天津、杭州、武漢、重慶等4箇中型設備製造基地及其他一些中小型機組製造企業。已基本能適應電力工業建設中單機功率為 600兆瓦及以下等級成套火電設備、300兆瓦核電機組與 100~300兆瓦水電機組的需要,各項技術經濟指標已達到或接近80年代初的國際水平。

輸變電設備製造 到1988年止,全國已累計生產變壓器105萬兆伏安、高壓斷路器106.4萬台,先後裝備了國內2萬多個35~500千伏級的變電站。80年代以來,還向巴林、印度、澳大利亞等 10多個國家出口220千伏級及以下電壓等級的輸變電成套設備。主要企業有:瀋陽、西安和保定的大型變壓器廠和10多箇中型變壓器廠;西安、瀋陽、上海華通、河南平頂山等大型高壓開關廠;西安、桂林、上海等電力電容器廠;西安、撫順、南京、醴陵、大連等電瓷廠以及阿城、許昌、上海等繼電器廠。1988年變壓器產量為 90939.3兆伏安,其中單機容量在7500千伏安及以上的產品產量為 49714.7兆伏安;高壓斷路器產量為8.17萬台,其中電壓等級在110千伏及以上產品的產量為7293台;電力電容器17148.5兆乏,能滿足電力工業建設中 500千伏及以下電壓等級成套輸變電設備的需要。

用電設備製造 從1949~1988年累計生產交、直流電動機 63萬兆瓦, 其中大中型電機(電機軸中心高大於630毫米的交流電動機和大於355毫米的直流電動機)114000兆瓦。1988年產驅動用交流電動機 38773.4兆瓦,驅動用直流電動機1132.7兆瓦。全國生產大、中型電機的電工企業除哈爾濱、東方、上海三大集團公司外,還有北京重型電機廠、湘潭電機廠等,中型電工企業有12個。生產微特電機的廠家有西安、上海、北京、天津等地共70多家工廠。生產的各種交、直流電動機已能滿足國內大型軋鋼設備、高爐設備、電站設備、採礦勘探設備以及化工、水泥、造紙、工具機等各方面對不同電機電器的需要。中小型電機及微電機已出口到美國、東南亞一帶,1987年創匯近3000萬美元。1957~1988年累計生產工礦電機車5.2萬輛,其中80噸及以上的電機車300輛,已能滿足工廠礦山的需要。全國製造工業電熱設備的工廠有上海、西安、哈爾濱等地的電爐廠20多家,已能提供 75噸及以下煉鋼電弧爐、鋼包精煉爐、100千克真空自耗電極電弧爐、200千克半連續式真空感應爐、 各種真空電阻爐以及各種工頻、中頻感應加熱裝置。1952~1988年,全國累計生產電焊機160多萬台,已能滿足工業、建築業各種電焊工藝的要求,主要有上海、成都、株洲等50多個生產廠,1988年產量為12.79萬台。80年代,家用電器發展極為迅速。1987年全國生產家用電冰櫃約 500萬台,家用洗衣機約1175萬台,電風扇約4500萬台。洗衣機和電風扇產量已居世界首位,電冰櫃產量居世界第四位。其他如電飯鍋、吸塵器、空調器和各種電熱器具也有很大發展。除滿足國內不同地區、不同層次消費水平的需要外,還逐年增加出口數量,1987年創匯達2億多美元。

電工材料製造 在絕緣材料方面,目前已能生產各種油漆樹脂、浸漬纖維製品、層壓製品、塑膠及雲母製品、薄膜粘帶複合製品、絕緣紙板和液體絕緣材料等共340多個品種。A級、E級、B級絕緣材料已能配套生產,F級及H級絕緣材料(見絕緣耐熱等級和熱老化試驗)也能基本配套。全國製造絕緣材料的企業有哈爾濱、西安、四川東方、常州、北京、上海等絕緣材料廠共40多家。在電碳製品方面,主要製造廠有哈爾濱、四川東新、上海等8家,現已能滿足電工及機械製造中對各類電碳、碳棒及碳石墨抗磨和密封材料的需要。在電工合金方面,現在生產的各類電觸頭材料、永磁材料、電熱材料、熱雙金屬材料等已能滿足電工產品發展的需要。桂林電器科學研究所、上海磁鋼廠等單位研製的釹鐵硼永磁材料以及上海電器科學研究所、蘇州合金材料廠等單位研製的節銀電觸頭,已達到國外同類產品的技術水平。在電線電纜方面,主要企業有瀋陽、上海、哈爾濱、鄭州、湖北紅旗、西安、湘潭、成都、侯馬等電纜廠,現已具有生產500千伏及以下各級電壓的電力電纜、960~10800中同軸通信電纜、光纜、電磁線,以及其他各類電線電纜的能力。各廠開始採用國際標準,不斷提高產品質量,除滿足國內各部門需要外,在國際市場上也有一定競爭能力。1987年創匯達6000多萬美元,成為電工製造業主要創匯專業之一。

參考書目

周建南主編:《中國電器工業發展史》,機械工業出版社,北京,1989。