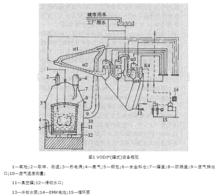

設備組成

由真空罐、真空泵、鋼包、氧槍、加料系統及取樣、測溫裝置和終點控制儀表等組成。(見圖1)充足的蒸汽、水、氧氣和氬氣來源,高質量的耐火材料,適用的扒渣工具及高效率的鋼包烘烤裝置也是保證VOD爐正常生產的必要條件。

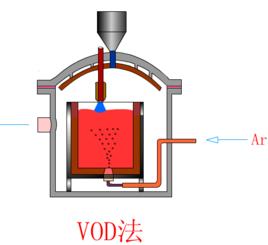

VOD法

VOD法真空罐

VOD爐有兩種型式:鋼包置於真空罐內進行精煉的罐式和在鋼包上直接加真空蓋的桶式。罐式VOD爐有許多優點:罐蓋面積大,易於布置不同用途的裝置;罐內可容納大小不同的鋼包;易與真空泵連線;鋼包上部不必帶法蘭,結構簡單且可以使用較小的自由空間;易於設定防濺蓋;真空罐密封法蘭較大,罐蓋落下時易於對準,較易保證密封等。由此罐式VOD爐得到較大的發展。為了減少鋼渣噴濺和防止罐蓋過熱,在精煉鋼包和罐蓋之間設有防濺蓋。大連鋼廠的VOD爐採用將防濺蓋懸掛於罐蓋下部的結構,其優點是閉罐時防濺蓋隨罐蓋下落,可以自動地對準中心蓋於鋼包上,簡化了蓋罐操作。此外罐底還設有可容納鋼水和爐渣的防漏盤,以防漏鋼燒壞真空罐。

鋼包

罐式VOD爐與桶式VOD爐的鋼包是有區別的:前者的鋼包不設密封法蘭,其自由空間因鋼包容量不同波動於610~1400mm之間;而後者為了保持密封設有法蘭,且自由空間比前者要加高25%~50%,即要有1500~2000mm的自由空間以承受激烈的攪拌和沸騰。VOD爐的包襯承受溫度較高,鋼液攪動激烈,它經受的化學侵蝕和機械沖刷也比其他爐外精煉方法的更為嚴重,故對包襯耐火材料的選擇應特別嚴格,多採用鎂鉻磚式鎂白雲石磚,其包襯壽命一般為25~30爐,最高可達100爐。為了加速脫碳,透氣磚裝於鋼包底部中心部位,以便上涌的氬氣泡將鋼水面的爐渣推向包壁,使新鮮鋼液暴露於氧氣射流之下。

真空泵

較高的真空度易於達到較高的技術經濟指標,同時考慮到向真空室吹入氧氣進行脫碳時,會產生大量CO氣體,必須及時抽出,故與其他精煉設備相比,VOD爐所配的真空泵抽氣能力較大一些。對真空系統的除塵也要採取相應措施加以解決。

氧槍

設在VOD爐的真空蓋上,通過活動密封裝置插入真空室內。氧槍有兩種類型,一種是在鋼管上塗耐火材料的消耗式氧槍,為ASEA-SKF精煉爐所用;VOD爐多採用水冷式非消耗氧槍,噴嘴為拉瓦爾式。當氧氣壓力為0.49~0.59MPa,氧槍設計馬赫數為3,擴張半角為5°時,吹氧過程是十分平穩的。氧槍距鋼水面高度對13tVOD爐約為1.0m左右,而對50tVOD爐則為1.4~1.8m。由於這種氧槍噴出的氧氣射流速度為超音速,在入口壓強不高的條件下也可以獲得較大的射流全壓,因而允許在氧氣壓強較低和離鋼水面較遠的情況下吹氧,這不僅對提高氧槍壽命有益,對不易獲得高壓氧氣的特殊鋼廠,採用它也是極為適宜的。

終點控制儀表

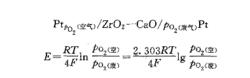

一般採用氧濃差電池為主,廢氣溫度和真空計為輔的廢氣檢測系統。氧濃差電池控制吹煉過程的原理是:

VOD法

VOD法式中R為氣體常數,8.315J/mol ·℃;T為絕對溫度,K;F為法拉第常數,96500C/mol;E為固體電池的電勢,1000mV。根據上式,廢氣中氧的分壓po2(廢)愈低,則電池電勢E愈大;po(廢)愈高,則電池電勢愈小,當po(廢)=0.021MPa時,E就變為零(因為p(空)=0.021MPa)、po2(廢)>0.021MPa時,E變為負值。由於吹氧過程中產生大量CO會改變p(廢),脫碳激烈時po(廢)極小,E增大;脫碳微弱時,CO很少,E會趨近於零,因此根據氧濃差電勢的開始上升,在一定E值下波動和趨近於零,即可確定吹氧脫碳的起點、正常進行和終點。氧濃差電池只適用於控制趨低碳(C<0.03%)鋼的終點,對中、高碳鋼及極低碳鋼(含C在10級),則需要用質譜儀來控制。

工藝流程

VOD爐可以與電爐雙聯,也可以與轉爐雙聯其精煉過程的主要特點是碳—氧反應的產物為CO氣體,可在真空處理中被抽走,從而促進脫碳,達到抑制鉻氧化的目的。

電爐—VOD雙聯法

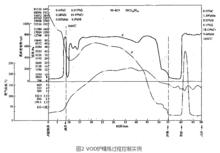

正常進行精煉的關鍵是正確地控制初煉鋼水的成分和開始吹氧的溫度,採用合理的真空吹煉參數及準確地控制吹煉終點。初煉鋼水的碳含量主要取決於包襯和透氣磚材料的質量,耐火材料質量高時,可將碳含量控制高一些,這樣有利於更多地使用高碳鉻鐵。在耐火材料質量不高的條件下,開始吹氧的碳含量以控制在0.3%~0.4%為宜。鉻含量控制在上限。矽含量不應太高,否則會使冶煉時間拖長,實際矽含量控制在0.4%以下。硫、磷含量應低於規格。電爐出鋼時,利用同爐渣洗可進一步把硫降低(≤0.015%)。然後將爐渣扒除,以便吹煉時氧氣流可以與鋼液面直接反應並防止回硫。此後,將鋼包吊入真空罐內,通氬氣攪拌鋼水,開始抽真空,當真空度達到0.013~0.02MPa時,開始吹氧,此時氧壓為0.49~0.59MPa,氧槍距鋼水面高度為1.0m以上,吹煉過程中固定不動。開始吹氧的溫度隨鋼種和碳含量而定;吹煉超低碳不鏽鋼時取澆注溫度的下限或稍低,而吹煉純鐵及不含鉻的合金時,則應略高於澆注溫度,實際開始吹氧的溫度控制在以下範圍:不鏽鋼1550~1580℃;純鐵1580~1620℃;鎳(鈷)合金 1560~1570℃。生產中用氧濃差電勢E、真空度p及廢氣溫度t的變化控制精煉過程,其控制實例見圖2。工藝流程中停氧後的操作有三種方式(圖3)。實踐證明,方式Ⅲ的效果較好。從圖2中可以看出,開始吹氧後,氧濃差電勢E會上升到600~800mV之間,真空度p和廢氣溫度t也會上升,當停氧前E、p和t則會下降;加合金和渣料等後,進一步抽真空中,E和p還會再度升高起來,這就是進行真空碳脫氧的明顯標誌。

VOD法

VOD法 VOD法

VOD法轉爐—VOD雙聯法

工藝流程見圖4。將經過預處理的鐵水倒入轉爐後,首先進行一次吹煉,熔煉基體鋼水,脫除Si,C和P。然後為了防止回磷,出鋼以便排掉脫磷後的爐渣,接著向鋼水中加入熔融的高碳Fe-Cr,繼續進行二次吹煉脫除Si和C。為了防止鉻的燒損,對SHS430來說,二次吹煉停吹時的碳量應為0.4%~0.6%之間,而溫度應在1770℃以上,然後從轉爐出鋼,向真空罐內的鋼包倒包以除去爐渣,進而合上真空蓋,達到適當的真空度後,開始吹氧脫碳。真空VSC吹氧結束後,繼續吹氬進行真空碳脫氧。最後加合金和脫氧劑,調整成分並進一步吹氬攪拌,使鋼中最終含氧量降低到(30~40)×10。有時為了脫硫,還可向鋼包中加入石灰、螢石等渣料。用VOD爐可將有害元素脫除到以下範圍(×10%):[C]3~300;[S]~30;[H]1~2.5;[O]30~50;[N]15~80。

VOD法

VOD法