簡介

自從1958年試驗成功用高溫吹氧精煉不鏽鋼的工藝以來, 電爐生產不鏽鋼得到了迅速發展。但是這種方法是利用氧化反應達到高溫進行脫碳精煉, 脫碳的同時, 有大量的合金元素被氧化。同時根據溫度與壓力對鋼中碳鉻平衡含量的影響, 要脫到很低的碳含最, 必須使鋼水達到很高的溫度。而且在此溫度下相平衡的鉻含量仍然很低, 必須在脫碳終了加入大量的微碳鉻鐵或金屬鉻, 因而生產超低碳不鏽鋼的操作條件差、產品質量低(含大量的氧化物夾雜)、生產成本高。為了更經濟地生產高質量不鏽鋼, 根據鋼中碳一鉻平衡與壓力的關係, 發展了減壓下吹緘脫碳和利用稀釋氣體降低一氧化碳分壓的精煉方法, 包括VOD,SS-VOD,VODC,RH-OB,AOD和CLU法。

VOD法

VOD法是在減壓下由頂部吹氧, 同時從底部多孔塞吹氫攪拌, 降低一氧化碳分壓, 加速碳氧反應。這種精煉方法可以在真空下進行添加合金、取樣、鋇溫等操作, 除了精煉不鏽鋼外, 也可以迸行一般的真空脫氣處理。生產不鏽鋼的特點是在初煉爐中將碳含量吹至0.4-0.6%,除Si以外的其他合金成分, 調到規格範圍之內, 溫度為左右, 就可以出鋼轉入VOD精煉。鋼包鋼置於真空室內, 當抽至壓力為50以下時, 開始吹氧精煉,根據鋼中碳含量的變化, 隨時調整吹氧量, 井逐漸提高真空度, 吹煉到末期, 使壓力降低到10以下,當碳含量稍高於要求的規格時停吹, 繼續使壓力降到1以下,利用高真空碳氧反應的有利條件進行脫氧,保持10分鐘左右, 再降低0.03%,可使氧降低0.01%。吹氬攪拌促進雜質的上浮,可獲得很純潔的鋼。最後滑動水口進行澆注。

SS-VOD法

SS-VOD法是日本川崎公司發展的。由於加強了吹氫攪拌, 可使鋼中的碳、氮含量都降到很低, (〔C〕<0.0025%,〔N〕<0.005%), 適於生產超低碳、氮不鏽鋼。

VOD真空處理是個涉及真空、高溫、多相、密閉的冶金過程,控制比較複雜,若控制不合理,則會導致真空處理時間長、氧氣利用率差、還原劑及渣料消耗大、金屬收得率低、鋼水純淨度差、真空噴濺嚴重等,故必須具備與裝備特點相適應的真空精煉控制技術,才能確保VOD裝備運行正常和真空精煉優勢得以發揮。針對SS-VOD的工藝控制,穩定合理的起始條件是真空冶煉順行的前提,真空過程的精確控制是確保冶煉成功的根本,真空處理後的大氣微調是實現終點成分、溫度及鋼水質量合格的保證。

SS-VOD 起始條件控制

起始碳含量

起始碳含量的高低不僅決定了真空處理時間的長短,而且影響到SS-VOD 真空處理過程的控制方式,即不同的起始碳含量需要採取不同的真空吹氧脫碳工藝。高起始碳含量下的真空脫碳相對低起始碳含量來說脫碳任務重、控制複雜,若不加以區分,則極易因吹氧流量過大、真空度控制過高,脫碳反應劇烈,造成渣鋼嚴重飛濺,容易造成設備損壞。此外,SS-VOD真空處理所允許的起始碳含量需控制在合理的範圍內,既不能太高,也不能過低。根據各廠的實踐經驗,最佳的起始碳含量範圍為0.20%~0.80%,工藝上通常將其劃分成高碳區0.50%~0.80%和低碳區0.20%~0.50%,分別採取不同的真空吹氧脫碳模式進行控制。

起始矽含量

鑒於矽氧升溫特點,部分廠家VOD 採取較高起始矽含量(0.20%~0.30%)的工藝,以此來獲得真空脫碳所需的起始溫度,此種工藝優點是可降低前工序出鋼溫度,減少耐材消耗,同時可以彌補鋼包傳擱、扒渣過程中溫度的損失。但也存在不利的一面,為了保護鋼包包襯,不得不在VOD 吹氧之前添加一定量的CaO 來中和矽氧升溫產生的SiO2,從而導致鋼包內渣量增加,嚴重影響真空吹氧脫碳時氧氣射流與鋼水的充分接觸,導致氧氣利用率偏低,真空吹氧脫碳效果不好。對於SS-VOD,最佳起始矽含量應小於0.20%,從而吹氧脫碳之前不需添加CaO,鋼包內襯也不會受到嚴重侵蝕,且同時能滿足VOD真空吹氧脫碳提出的“零頂渣”要求。

起始溫度

SS--VOD法

SS--VOD法 SS--VOD法

SS--VOD法 SS--VOD法

SS--VOD法 SS--VOD法

SS--VOD法 SS--VOD法

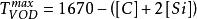

SS--VOD法為了實現快速脫碳和脫碳保鉻,作為熱力學條件之一的起始溫度必須滿足SS-VOD 起始要求。首先,起始溫度不能過低,否則鋼水流動性差,碳的傳質速度小,脫碳速度慢。如式(2)所示,在正常供氧流量和真空度下,若起始溫度偏低,則平衡常數小,鉻優於碳先氧化,即脫碳時間滯後,吹氧過程鋼水表面容易形成一層流動性較差的富鉻渣,富鉻渣將阻礙氧氣射流與鋼水有效接觸,導致氧氣利用率下降;若富鉻渣形成過多,則自由脫碳階段易發生真空噴濺。脫碳保鉻反應為:.平衡常數:其次,起始溫度也不宜過高,上限溫度必須加以控制,因為過高的吹煉溫度對鋼包耐材的侵蝕嚴重,使得鋼液回磷,同時對透氣磚壽命的影響較大。SS-VOD最高起始溫度一般與起始碳、矽含量有關(若不考慮化學升溫),國外鋼廠的經驗公式為:,式中,為SS-VOD最高起始溫度,[C]為起始碳含量[%×100];[Si]為起始矽含量[%×100]。

起始渣量

如前文所述,鋼包中的渣量過多將影響吹氧脫碳效果,攪拌強度不夠時,極易造成貴重金屬燒損嚴重,故原則上要求SS-VOD 真空處理之前100%的扒渣,即控制“零渣量”。為了確保扒渣後儘可能少的渣量,給真空吹氧脫碳創造優越條件,除了要求嚴格執行扒渣制度之外,前工序需最佳化造渣制度和控制下渣量,以減輕扒渣難度,實現完全扒渣

鋼包狀況

SS-VOD特殊的工藝特點決定了真空處理對鋼包起始條件的要求極其苛刻,特別是鋼包底吹透氣性和清潔度。SS-VOD真空處理過程中,吹氬效果良好不僅能確保氧氣射流與鋼液中的碳充分接觸,提高氧氣利用率,而且能促進鋼液的有效傳質,加快成分和溫度的均勻;相反,若鋼包吹氬不良,在強脈衝氧氣射流的衝擊下極易造成鋼水表面金屬燒損嚴重,影響脫碳保鉻效果。鋼包清潔度主要表現在包底冷鋼和余渣過多、包壁結渣圈嚴重以及包口不乾淨等方面,若真空處理用的鋼包渣線部位結渣嚴重,則吹氧過程中隨著鋼液溫度及爐內溫度的上升,渣圈將逐漸熔化而進入鋼液,覆蓋於鋼水表面,將阻礙氧氣與鋼水的充分接觸,不利於脫碳。

SS-VOD 真空過程控制

表1 SS-VOD真空處理過程

表1 SS-VOD真空處理過程不鏽鋼分公司SS-VOD 真空處理過程主要分為真空準備、真空脫碳、真空還原脫硫等三個階段,其中真空準備階段包括初始合金化和化學升溫,脫碳階段主要分為真空吹氧脫碳和自由脫碳,還原脫硫階段包括添加還原劑和渣料、深真空強攪拌還原脫硫。真空處理過程見表1。

真空準備控制

1 初始合金化

在起始溫度足夠的情況下,若鋼水起始成分(如鉻、錳)與目標成分存在一定的偏差,則在真空吹氧脫碳前可添加高碳合金或中碳合金進行成分粗調,真空處理開始後合金即可加入鋼包,以代替真空處理後添加低碳合金和微碳合金,節約冶煉成本。

2 化學升溫

為了彌補初始合金化造成的溫度損失,確保足夠的真空脫碳起始溫度,通常在脫碳之前進行適當的鋁氧化學升溫,但鋁的加入量不可超過2%,否則過多的氧化鋁夾雜將影響不鏽鋼產品表面質量。化學升溫時,鋁通常在吹氧之前較短的時間內加入鋼包,以確保大部分的鋁覆於鋼水表面而不完全進入鋼液,可實現較好的升溫效果。

真空脫碳控制

真空脫碳控制是整個SS-VOD 真空冶煉過程控制的核心,其控制好壞將決定真空冶煉是否成功。為了實現有效的“脫碳保鉻”,通常將吹氧脫碳過程分為預脫矽(和化學升溫)、主脫碳、動態脫碳等三個步驟,吹氧流量、槍位、真空度和吹氬流量等真空參數根據不同的步驟分別進行控制,且不同的鋼種真空參數的控制也略有不同。

吹氧脫碳控制

吹氧脫碳控制的關鍵為確定臨界碳含量和控制停氧時刻。臨界碳含量是指真空吹氧脫碳過程中碳含量的一個臨界點,臨界點之前脫碳速度基本上與鋼水中的碳含量無關,僅是吹氧流量、真空度、槍位等參數的一個函式,而在臨界點之後隨著碳含量的降低脫碳速度逐漸降低,主要是因為鋼包內部碳的傳質減少,鋼水表面碳的補給不足所致。因此,VOD 通常以臨界碳含量為依據進行主脫碳和動態脫碳的切換,防止吹氧脫碳後期金屬燒損嚴重。

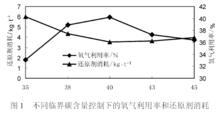

表1 不同臨界碳含量控制下的氧氣利用率和還原劑消耗

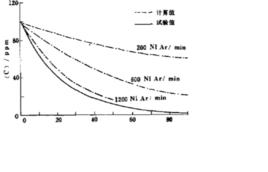

表1 不同臨界碳含量控制下的氧氣利用率和還原劑消耗SS-VOD以脫碳速度40ppm/min時的碳含量作為臨界碳含量, 以此臨界碳含量進行控制,氧氣利用率最高,吹氧脫碳效果最佳,金屬燒損和還原劑消耗最低,且真空噴濺幾乎可以避免,如圖1和表2所示。停氧時刻的合理控制是避免脫碳過程過氧化的關鍵,停氧時刻主要根據廢氣中的CO和CO2含量以及廢氣流量進行控制,針對不同鋼種成品碳含量的要求,控制標準相應不同。