八個要素

TnPM的成功推行,離不開八個方面要素的相互配合和協力支持,這八個要素分別是:

1.以最高的設備綜合效率(OEE)和完全有效生產率(TEEP)為目標;

2. 以全系統的預防維修體系為載體;

3. 全公司所有部門都參與其中;

4. 從最高領導到每個員工全體參加;

5. 小組自主管理和團隊合作;

6. 合理化建議與現場持續改善相結合;

7. 變革與規範交替進行,變革之後,馬上規範化;

8. 建立檢查、評估體系和激勵機制。

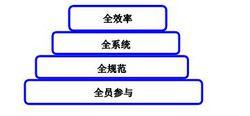

四個全

TnPM

TnPM1. 以設備綜合效率和完全有效生產率為目標

2. 以全系統的預防維修體制為載體

3. 以員工的行為全規範化為過程

4. 以全體人員參與為基礎

五個六

6S

整理、整頓、清掃、清潔、安全、素養

6I

即6 個 Improvement, 又稱 6 項改善,其內容是:

(1)改善影響生產效率和設備效率的環節;

(2)改善影響產品質量和服務質量的細微之處;

(3)改善影響製造、維護成本之處;

(4)改善造成員工疲勞狀況;

(5)改善造成災害的不安全之處;

(6)改善工作和服務態度。

6Z

即 6 個 Zero, 又稱六個“零”的活動,其內容是:

(1)追求質量零缺陷:Zero Defect

(2)追求材料零庫存:Zero Inventory

(3)追求安全零事故:Zero Accident

(4)追求工作零差錯:Zero Mistake

(5)追求設備零故障:Zero Fault

(6)追求生產零浪費:Zero Waste

6T

即6個Tool,又稱6大工具,其內容是:

(1)單點課程 OPL 體系;

(2)可視化管理;

(3)目標管理;

(4)績效管理;

(5)團隊合作;

(6)項目管理。

6H

即清除 6 個 Headstream,6 個源頭是:

(1)污染源

(2)清掃困難源

(3)故障源

(4)浪費源

(5)缺陷源

(6)事故危險源

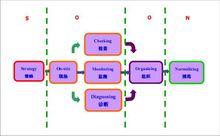

SOON模式

在 TnPM體系里,除了生產現場操作員工參與的規範化活動之外,精心設計的預防維修體系仍具有重要的實踐意義。這個體系我們稱為 SOON 流程,即“Strategy——On-site-information——Organizing——Normalizing” ,意思為“策略——現場信息——組織——規範”流程。詳細展開為圖 1-1所示具體化流程。

SOON 體系框架

SOON 體系框架這是一套比較嚴密的設備防護體系設計。首先,根據不同設備類型及設備的不同役齡,選擇不同的維修策略;然後通過現場的信息收集,包括依賴人類五感的點巡檢、依靠儀器儀表的狀態檢測以及依賴診斷工具箱的邏輯推理,以此對設備狀況和故障傾向進行管理;下一步是維修活動的組織, 包括維修組織結構設計、維修資源的配置等;最後是維修行為的規範和維修質量的評價。寶鋼的點檢——定修和作業長制就包含在SOON體系的兩個 O中。

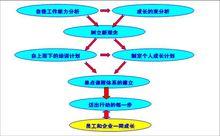

FROG體系

TnPM的全員規範化是與員工的培訓和成長同步進行的。因而,員工能力成長決定企業的發展,也決定著 TnPM的穩定持續發展。我們把 “員工未來能力持續成長” 的英文定義為Future Re-boosting Operators’Growth,簡化為FROG,把她幽默化為“青蛙”活動。這一活動由以下過程構成。

工作能力

分析

員工自我工作能力分析主要集中在與工作技能相關的能力分析上, 側重員工工藝規範執行能力、質量保障能力、自我安全防護能力、設備結構和工作原理知識、問題診斷能力、設備維護能力、緊急情況應對、變通能力等。

成長約束

分析

任何系統都可以想像成由一連串的環構成,環環相扣,整個系統的強度就取決於其中最弱的一環。約束理論套用在團隊成長和員工個人成長領域。按照約束理論的思想,員工個人成長也存在著“瓶頸” ,如果找到這個“瓶頸” ,再回答改進什麼(方向) ,改進成什麼樣子(目標)和如何改進(途徑) ,就會有效地促進自身的成長。員工成長約束分析主要側重成長的障礙,如基礎知識薄弱、缺乏專業培訓、自學習能力差、不擅長溝通、干擾太多、工作過於疲倦、缺乏學習和進步興趣、缺乏信心等。

(1)樹立幾個新觀念

通過溝通和宣傳,給員工樹立樂觀、自信的新觀念。

(2)制訂個人成長計畫

自主計畫更容易變成行動。

(3)目標導向的自上而下培訓

建立包含層次、時間、專業、素養的四維培訓計畫體系。

FROG體系流程

FROG體系流程(4)員工自主式的單點課程培訓體系建立

讓 OPL納入程式管理。

(5)邁出行動的每一步

把培訓效果轉化為員工的行為,建立評價體系檢驗 FROG的效果。

(6)讓員工和企業一同成長

這也是我們的目標,企業成長帶動員工成長,員工成長促進企業成長。

推進

TnPM的推進由以下步驟構成:

一到六步

(一)起步領導認識,導入培訓,概念開發

統一思想,進行骨幹培訓;

(二)第一步企業全面調研,認識基準和起點,樹立目標

全面了解現狀,建立標桿,樹立階段目標。

(三)第二步建立組織,成立 TnPM專職機構

建立自上而下的組織保障體系,包括專職機構和基層組織。

(四)第三步制定公司 TnPM目標、推進計畫和實施計畫

制定全公司計畫和目標,將公司目標分解,落實部門計畫和目標,以三個月的滾動時間表作為實施計畫;

(五)第四步 TnPM發動

在全公司發動展開 TnPM,輿論工具宣傳造勢;

(六) 第五步以 6S為切入點,開展 TnPM

制訂詳細的 6S 實施計畫,體現 5W2H,建立包括 6S 評估的閉環管理,深入開展 6S 活動;

七到十三

(七)第六步 “六源”的解決

面對六源,組織全員攻關活動,讓明顯的六源問題得到初步解決;

(八)第七步以規範化為主線,創建樣板機台

在生產現場建立“設備工藝作業規範”和“清掃點檢維護保養作業規範”兩個作業指導書;在維修部門建立“設備維修作業規範”和“設備點巡檢作業規範”兩個作業指導書;其他部門建立相應的作業規範,形成事事講究,規範一切,一切規範的管理體系。規範從選擇的樣板機台(裝置)開始,樣板的選擇注意典型、帶動性和機台責任者的參與熱情。

(九)第八步樣板示範,全面推廣

領導主持樣板機台的示範和推廣會,以點帶面,促進全公司規範化體系的建立。與此同時,設備管理與維修部門開始進行 SOON 體系的總體設計,包括維修模式的選擇、資源配置比例的確定、流程組合維修模式設計以及相關管理流程策劃。

(十) 第九步現場改善、合理化提案和 OPL活動

設計改善合理化提案和員工“單點課程” (OPL)的管理閉環流程,調動員工的參與意識,深入挖掘員工的智力資源。

(十一) 第十步展開“員工未來能力持續成長”活動——FROG

通過員工能力分析、成長約束分析、積極思維的引導、自我成長計畫、四維培訓計畫以及單點課程體系的建立,讓員工同企業一同成長。

(十二)第十一步建立TnPM考核評估體系和激勵機制

全面設計變權的 TnPM績效考核評估體系,依此建立員工激勵機制,以變化的權重引導 TnPM的良性發展。

(十三)第十二步與其他標準化體系銜接

將TnPM與企業相應的質量、安全、環境與健康標準化體系銜接,將TnPM的相應檔案融入各類標準化檔案,與各類標準化體系無縫連線。同時建立以設備為中心的五階評價體系。總結第一階段推進成績和經驗,制訂新目標和新計畫,總結第一階段成果,表彰先進團隊,研究經驗教訓和改善之處,制定新目標和新計畫。

規範

(一)TnPM對質量、安全、健康與環境的承載作用

TnPM

TnPMTnPM是以設備為核心的生產現場管理體系,管理重心在設備,管理範圍涵蓋生產、質量、安全、環境,甚至員工績效評估和激勵,員工學習、培訓和成長等領域。由於設備對上述要素的承載功能,TnPM體系對上述要素的承載作用就十分明顯。

(二) TnPM標準化體系與相關標準化的關係

TnPM 與相關因素的關係就決定了 TnPM 標準化體系不但不會與其它標準化體系發生衝突,而且相互補充、互相促進,共同帶動企業進步。

對JIT

JIT為 Just In Time 的簡寫,即準時化生產,又稱及時生產、適時生產模式。即在適當的時候生產適當的中間或最終產品。 反過來說, 也就是零庫存生產系統。從廣義上說,是一種生產管理哲理,其基本目標是尋求消除企業生產活動各方面的浪費原因,包括員工關係,供貨商關係,技術及原料、庫存等方面。它還是一種現代經營觀念和先進的組織原則,它所追求的是生產經營全過程徹底的合理化。從狹隘上看,JIT 即是在各個環節消除庫存的活動,是杜絕任何浪費的活動。

JIT 主張消除“除了生產不可缺少的最小數量的設備、原料、零部件和人工以外的任何浪費” ,包括以下七個方面:

1.庫存的浪費

2.過量生產的浪費

3.等待時間的浪費

4.過程(工序)的浪費

5.動作的浪費

6.運輸的浪費

7.產品缺陷的浪費

準時化生產的主要特點是以需求拉動生產系統,消除超前、超量生產,最大限度地減少庫存,消除浪費,提高效益,迅速及時、適時、適量地生產出客戶和市場所需要的產品。準時化生產實施的主要技術手段是按照需求拉動的逆流生產安排以及生產負荷的均衡與準確。

如果將 JIT 擴展到更廣泛的領域,即為精益生產。所謂的 LEAN PRODUCTION,即以最終客戶的角度,精確定義價值,確定產品和產品流、價值流,消滅浪費。並讓有價值的部分流動起來。按客戶需要的時間設計及提供給客戶所需的產品,追求產品完美和效益最佳。精益生產的主要特點是以客戶需求為導向,實施價值流管理和持續改進,在全系統實現流動,減少浪費。對於生產流程而言,LEAN與 JIT的實質是相同的。作為整個生產系統, LEAN具有更廣泛、 更深刻的意義, 包括了非生產組織結構,全公司的節約和改善活動。顯然,設備是精益生產的後盾和直接支撐,設備的頻繁停機、維修等待以及維修成本居高不下,都會導致準時生產和精益生產失效。

一目了然

TnPM對6σ管理的支持

(一)所謂的 6σ管理法可以理解是 TQM 的延伸,是一種促進績效的方法,可以達到的目標是:

1.減少成本

2.提高生產力

3.減少周期循環時間

4.減少失誤和缺陷

5.改善產品和服務

(二)6σ管理方法的主要內容有:

1.辨別核心流程和關鍵顧客

2.評估系統效率

3.改進 6σ管理流程

4.擴展、整合流程

雖然不少人把 6σ管理看成是通過統計學技術輔助來提升生產過程效率和產品質量的方法。其實,評價與統計只是一個關鍵組成部分,是一個工具,並不代表 6σ管理方法的全部。6σ管理是一個提升企業業務進程能力和績效的靈活系統,也是一種文化的變革。生產現場的設備運行體系是質量體系的支撐,TQM 目標的實現需要設備運行系統的配合。 6σ管理方法通過 DMAIC 模式,即定義(Define)、評估(Measure)、分析(Analyze)、改進(Improve)、控制(Control),使過程不斷完善。這種模式不過是 PDCA的變形,它更測重於對問題的評估、分析和改進環節。6σ的主題和實踐貫穿於日常管理活動中,並在流程績效和顧客滿意度上持續改進。正如質量體系與設備的密切關係一樣,對大工業生產系統而言,6σ也將圍繞生產現場和設備系統做文章。