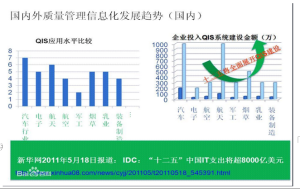

質量管理信息化發展趨勢

隨著中國工業化發展步伐的不斷加快,企業對產品質量管理的意識也越來越好。這也推動了QIS系統的發展。本人結合自己在質量管理信息化領域從業經理,淺談QIS系統的發展大致經歷了以下幾個階段:1、自2005年開始陸續有企業開始套用SPC統計過程控制等工具型軟體開始套用,單基本停留在單機套用水平;

2、2000年SPC、FMEA、DOE、QFD等工具型軟體逐步成熟套用,並逐步可聯網、協同;

3、2005年,逐步展開質量管理解決方案設計及實施,其中鋼鐵、乳業、汽車、電子四大行業套用相對較廣。這個階段套用缺乏與ERP等其他信息系統的互動;

4、2010年,一線汽車行業QIS系統進入普及階段,與其他系統的集成和互動成為質量管理解決方案落地的一個必要前提。隨著汽車行業的成功套用,其他行業也逐步展開規劃及實施。

QIS系統國內套用情況

目前QIS系統國內套用出於逐步推廣、普及階段,其中一線品牌汽車企業,如海馬汽車、長豐汽車、東風汽車、金龍汽車等企業都已經建立了自己的QIS系統。且二線汽車品牌企業及汽車零部件企業、電子行業等其他規模企業也陸續展開系統套用。 質量信息化國內外發展趨勢

質量信息化國內外發展趨勢國內典型QIS系統供應商:目前國內在汽車行業比較有成功經驗積累的IT企業有廈門安必興、今朝科技。其團隊在QIS領域有7年以上從業經歷,實現了各企業質量管理解決方案的系統固化。

典型QIS系統介紹

鑒於QIS系統供應商較多,其中只有少數企業有識別行業,例如安必興汽車行業QIS系統,設計時充分消化了海馬才、長豐汽車QIS系統項目經驗,實現了汽車行業質量管理方案的靈活配置功能,其系統架構的系統性及全面性比較具有代表性。以其汽車行業QIS系統為例展開介紹:一、QIS系統設計理念

1、基於ISO9001/TS16949PDCA持續改進機制IS09001體系的PDCA持續改進機制,其模式可簡述如下:

P--策劃:根據顧客的要求和組織的方針,為提供結果建立必要的目標和過程;

D--實施:實施過程;

C--檢查:根據方針、目標和產品要求,對過程和產品進行監視和測量,並報告結果;

A--處置:採取措施,以持續改進過程業績。

AMBITION-QIS系統設計時基於ISO9001體系業務過程及條款要求,展開業務過程功能梳理及產品化,並將ISO體系的PDCA模型持續改進機制融合到系統業務邏輯中,實現ISO體系 2、持續改進機制的系統固化。

基於GE工業數碼神經系統理論GE工業數碼神經系統理論的核心思想就是實現工業生產過程的“知”、“控”、“管”、“謀”。安必興QIS系統基於GE工業數碼神經理論,通過關鍵業務數據信息及管理目標數據採集,實現質量工作狀況的“可知”;通過對質量管理核心業務流程的標準化梳理、固化,進而實現質量管理工作流程最佳化,並實現質量過程管理的“可控”;通過對質量管理計畫、質量目標的層層分解、達成率統計、監控,及重大質量問題整改的監控管理等,實現質量管理工作的全面“可管”;通過對企業質量目標業績指標的全面量化,為管理層決策提供量化的數據支持,實現質量管理“可謀”。

3、基於彼得•德魯克的認識問題

彼得•德魯克在《卓有成效的管理者》明確的提出了,要提高管理者的工作效率必須首先解決的認識問題。AMBITION-QIS系統設計過程中,充分融合了先進的管理模型及標準的分析方法,實現隱性質量問題的顯性化、可視化,幫助企業管理人員實現企業運營狀況的快速了解,為企業管理人員高效決策提供支撐。

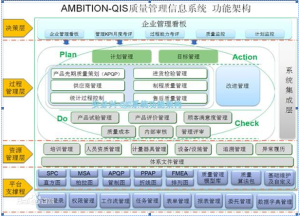

二、AMBITION-QIS功能架構

AMBITION-QIS架構

AMBITION-QIS架構1、管理決策層包含:

企業管理看板管理KPI月度考評過程能力考評質量監控計畫監控

過程管理層包含:

2、過程管理是基於PDCA改進模型展開的功能設計,P:計畫管理目標管理D:產品先期質量策劃(APQP)進貨檢驗管理供應商管理製程質量管理售後質量管理統計過程控制(SPC)C:產品試驗管理產品評價管理顧客滿意度管理質量成本管理內部審核管理管理評審A:質量改進

3、資源管理層包含:培訓管理人員資質管理計量器具管理設備/設施管理追溯管理異常履歷體系檔案管理

4、平台支撐層包含:管理技術支撐:統計過程控制(SPC)測量系統分析(MSA)產品先期質量策劃(APQP)生產件核准(PPAP)產品時效模式分析(FMEA)QC七大手法:直方圖、柏拉圖、管制圖、折線圖、排列圖、散步圖等質量管理模型庫:供應商評價模型、抽樣標準、判異準則、質量成本構成表、顧客滿意度調查模型等質量算法包:CPK值等30多個統計量算法基礎維護及自定義:計畫模板自定義、採集內容自定義、供應商評價模型自定義等IT技術支撐:單點登錄許可權管理工作流管理任務管理表單管理報表管理委託管理數據字典管理

5、系統集成層:

OA集成:待辦、郵件、組織機構及用戶等ERP集成:產品BOM、物料BOM、工序等供應商管理平台集成:供應商名稱等

QIS系統主要功能介紹

一、進貨檢驗管理系統主要包括功能:

通過與SAP集成,實現檢驗任務的通知實現檢驗員與物流關係維護,展開檢驗員任務管理。展開物流、零部件檢驗標準維護。展開抽樣計畫維護展開抽樣方案加嚴、正常、放寬及免檢的維護及人工干預基於來料信息,自動觸發檢驗任務,並動態獲取物流、零部件檢驗項目、方法、檢驗數量等信息。展開進貨檢驗記錄信息錄入,並自動判標。支持進貨檢驗不合格處理進貨檢驗合格、不合格狀態回寫SAP,實現入庫流程的真正閉環。展開任意供應商、物流進貨檢驗合格率動態統計展開供應商來料不合格信息查詢展開供應商來料不良監控。二、供應商管理系統主要包括功能:

展開供應商檔案信息,聯繫人信息、三證信息、提供產品信息等維護展開供應商準入流程的控制,基於物料重要的展開準入管控根據準入階段變化動態更新物料準入狀態支持展開準入現場審核標準維護現場審核報告自動評分及是否“通過”的自判定支持展開樣件鑑定、小批鑑定業務,以及樣件鑑定、小批鑑定次數控制展開供應商業績評價模型維護,供應商評價時支持根據物料類型或物料重要的或具體物料展開供應商評價。展開供應商評價評分評級標準維護,並根據評分自動展開評級及排名支持供應商評分紅黃牌規則維護,並自動實現供應商評分結果紅黃牌監控展開供應商年度監察計畫制定、監察報告、監察計畫跟蹤、計畫達成率統計等功能。支持展開供應商開發進展、評價紅黃牌等供應商綜合信息查詢。三、製造質量管理系統主要包括功能:

支持整機各塗裝檢驗、調試檢驗、入庫檢驗、發貨檢驗、整機評價等不良BOM維護,並支持不良嚴重度、扣分值維護,並基於業務邏輯實現整車一次合格率的自動統計。考慮到車間檢驗人員的便捷性和效率,檢驗信息錄入採集將採用無線PDA方式採集。展開關鍵檢驗工序檢驗信息線上採集,基於系統集成、條碼、離線PDA等技術實現現場整機檢驗信息的高效採集。實現檢驗不良項目的返工控制,實現不良原因、措施等返修信息的記錄,並形成返修經驗庫。同時與SAP系統展開集成,實現返工過程控制,確保整機所以不良返工合格方可以辦理入庫或發貨。展開塗裝檢驗、調試檢驗、入庫檢驗、發貨檢驗過程檢驗不合格TOP10、不合格柏拉圖分析支持製造不合格品處理流程管理,並支持返工、讓步使用、報廢子流程展開。支持整機製造過程狀態查詢,在哪個工序?檢驗發現不良項目?不良返工進展情況?再檢是否通過?支持展開各車間檢驗發現不良數、嚴重度分布等統計分析。

四、售後質量管理系統主要包括功能:

支持導入或系統錄入售後理賠單,並形成理賠單台賬查詢展開售後舊件返回返回跟蹤管理,實現舊件返回過程管控。展開舊件返回後的責任鑑定工作,並支持對責任鑑定未完成舊件展開過濾查詢。索賠舊件返回後,完成索賠鑑定後可自動生成對應的索賠通知單。展開索賠鑑定及並生成二次索賠。展開理賠信息損失分析、整機型號分布分析、零部件分布分析、早期故障率分析等質量統計分析,為整機質量可靠性改進提高有效輸入。展開抱怨客戶分布、產品分布及問題點等分析展開零部件售後不良PPM動態統計及排名。五、改進管理系統主要包括功能:

支持展開質量進貨檢驗、製造過程、售後過程等業務過程的質量監控,並基於質量監控預警規則展開線上預警,也可以直接觸發糾正預防措施或預警訊息通知支持糾正預防措施單工作流過程審批,展開過程審批任務管理,並展開任務通知。也支撐根據企業改進模式,如8D、DMAIC、QCC等改進模式展開對應表單及業務流程開發。支持質量改進過程跟蹤管理,隨時展開當前單據狀態查詢及流程審批進度查詢基於質量異常處理過程,實現改進經驗庫的固化,對典型異常問題點的原因、糾正措施、預防措施展開固化和查詢。展開改進按時完成率統計,支持按責任部分展開統計展開異常來源分析、發生工序、產品分布、責任單位分布、問題分布分析等。支持基於系統展開改進效果驗證[2]如何進行QIS系統供應商選擇

一個好的企業信息系統可以實現企業管理水平的快速提升,甚至造就一個企業在行業內的優勢地位。企業推薦信息化時受企業規模、所在行業、決策層及公司文化等諸多因素不同而存在相應的差異性,換句話來說任何產品都不可能百分比滿足企業所有管理需求,所以勢必會有二次開發功能,這就對IT供應商選擇提出了更多要求。從IT技術角度看企業管理信息化,每家IT企業都在同一起跑線上,所以我們認為真正決定企業管理信息系統成功與否的關鍵在於以下三方面:1、行業經驗:同一個管理過程,因不同行業存在很大差異性,如汽車及裝備製造業等複雜產品行業對供應商管理有很高的要求,因為其產品質量70%取決於其供應商提供的零部件質量。然而對於電子零部件、材料等行業主要質量控制取決於企業內部設計及生產過程。供方物料質量一般可以通過檢驗、試驗得到把關控制。項目核心團隊成員的行業經驗能確保充分識別行業管理現狀、要求及企業管理側重點的差異性,制定針對性的解決方案,實現信息化項目的平穩實施及套用。並擔任起管理方法的傳播者的角色助推企業管理水平提升。

2、管理信息化諮詢能力:企業管理信息化系統的解決方案針對性關鍵是諮詢顧問在需求調研時能否充分識別行業管理要求及管理問題點。並制定針對性的解決方案。拿數據採集方案制定來講,制定採集方案時需求充分考慮企業管理目標數據體系、行業管理需求及現場生產節拍要求,進而設計針對性的採集點布局、數據採集方法及對應的硬體需求等。專業的諮詢系統需求構想,結合產品功能配置制定了針對性的行業解決方案,進而保證其行業針對性。

3、體系標產品成熟度:大家都知道,ISO標準體系是一個通用性的企業質量管理體系標準,適合各行各業,因為ISO體系標準充分識別了企業管理所有核心業務過程,並提出了對應的標準要求,換句話來講ISO體系就是企業管理的通用管理法則,企業建立ISO體系其實建立的是一套企業管理持續改進機制。