製作流程

襯底>>結構設計>>緩衝層生長>>N型GaN層生長>>多量子阱發光層生長>>P型GaN層生長>>退火>>檢測(光螢光、X射線)>>晶圓片

晶圓>>設計、加工掩模版>>光刻>>離子刻蝕>>N型電極(鍍膜、退火、刻蝕)>>P型電極(鍍膜、退火、刻蝕)>>劃片>>晶粒分檢、分級(小湯)

多量子阱型是在晶片發光層的生長過程中,摻雜不同的雜質以製造結構不同的量子阱,通過不同量子阱發出的多種光子複合直接發出白光。該方法提高發光效率,可降低成本,降低包裝及電路的控制難度;但技術難度相對較大。

性能要求

1,結構特性好,晶圓材料與襯底的晶體結構相同或相近,晶格常數失配度小,結晶性能好, 缺陷密度小.

2,介面特性好,有利於晶圓料成核且黏附性強.

3,化學穩定性好,在晶圓生長的溫度和氣氛中不容易分解和腐蝕.

4,熱學性能好,包括導熱性好和熱失配度小.

5,導電性好,能製成上下結構.

6,光學性能好,製作的器件所發出的光被襯底吸收小.

7,機械性能好,器件容易加工,包括減薄,拋光和切割等.

8,價格低廉.

9,大尺寸,一般要求直徑不小於 2 英寸

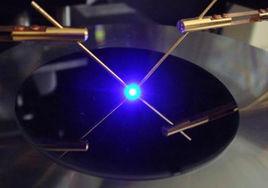

測試

1、主要對電壓、波長、亮度進行測試,能符合正常出貨標準參數的晶圓片再繼續做下一步的操作,如果這 九點測試不符合相關要求的晶圓片,就放在一邊另外處理。

2、晶圓切割成晶片後,100%的目檢(VI/VC),操作者要使用放大 30 倍數的顯微鏡下進行目 測。

3、接著使用全自動分類機根據不同的電壓,波長,亮度的預測參數對晶片進行全自動化挑選、測試和分 類。

4、最後對 LED 晶片進行檢查(VC)和貼標籤。晶片區域要在藍膜的中心,藍膜上最多有 5000 粒晶片, 但必須保證每張藍膜上晶片的數量不得少於 1000 粒,晶片類型、批號、數量和光電測量統計數據記錄在 標籤上,附在蠟光紙的背面。藍膜上的晶片將做最後的目檢測試與第一次目檢標準相同,確保晶片排列整 齊和質量合格。這樣就製成 LED 晶片(目前市場上統稱方片)。

發展趨勢

1.改進兩步法生長製程

目前商業化生產採用的是兩步生長製程,但一次可裝入襯底數有限,6片機比較成熟,20片左右的機台還在成熟中,片數較多後導致晶圓均勻性不夠。發展趨勢是兩個方向:一是開發可一次在反應室中裝入更多個襯底晶圓生長,更加適合於規模化生產的技術,以降低成本;另外一個方向是高度自動化的可重複性的單片設備。

2.氫化物汽相晶圓(HVPE)技術

採用這種技術可以快速生長出低位錯密度的厚膜,可以用做採用其它方法進行同質晶圓生長的襯底。並且和襯底分離的GaN薄膜有可能成為體單晶GaN晶片的替代品。HVPE的缺點是很難精確控制膜厚,反應氣體對設備具有腐蝕性,影響GaN材料純度的進一步提高。

3.選擇性晶圓生長或側向晶圓生長技術

採用這種技術可以進一步減少位錯密度,改善GaN晶圓層的晶體質量。首先在合適的襯底上(藍寶石或碳化矽)沉積一層GaN,再在其上沉積一層多晶態的 SiO掩膜層,然後利用光刻和刻蝕技術,形成GaN視窗和掩膜層條。在隨後的生長過程中,晶圓GaN首先在GaN視窗上生長,然後再橫向生長於SiO條上。

4.懸空晶圓技術(Pendeo-epitaxy)

採用這種方法可以大大減少由於襯底和晶圓層之間晶格失配和熱失配引發的晶圓層中大量的晶格缺陷,從而進一步提高GaN晶圓層的晶體質量。首先在合適的襯底上( 6H-SiC或Si)採用兩步製程生長GaN晶圓層。然後對晶圓膜進行選區刻蝕,一直深入到襯底。這樣就形成了GaN/緩衝層/襯底的柱狀結構和溝槽交替的形狀。然後再進行GaN晶圓層的生長,此時生長的GaN晶圓層懸空於溝槽上方,是在原GaN晶圓層側壁的橫向晶圓生長。採用這種方法,不需要掩膜,因此避免了GaN和醃膜材料之間的接觸。

5.研發波長短的UV LED晶圓材料

它為發展UV三基色螢光粉複合物,也生成了白光。