工藝條件

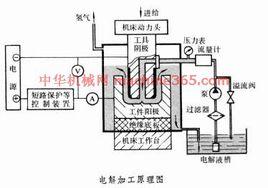

其加工系統如圖所示。但為了能實現尺寸、形狀加工,還必須具備下列特定工藝條件:

(1)工件陽極和工具陰極(大多為成型工具陰極)間保持很小的間隙(稱作加工間隙),一般在0.1-1mm範圍內。

(2)電解液從加工間隙中不斷高速(6-30m/s)流過,以保證帶走陽極溶解產物和電解電流通過電解液時所產生的熱量,並去極化。

(3)工件陽極和工具陰極分別和直流電源(一般為10-24V)連線,在上述兩項工藝條件下,則通過兩極加工間隙的電流密度很高,高達10-100A/cm2數量級。

(4) 工件上與工具陰極凸起部位的對應處比其他部位溶解更快。隨著工具陰極不斷緩慢地向工件進給,工件不斷地按工具端部的型面溶解,電解產物不斷被高速流動的電解液帶走,最終工具的形成狀就“複製”在工件上。

工藝特點

電解加工的工藝特點

電解加工是利用金屬在電解液中發生電化學陽極溶解的原理將工件加工成形的一種特種

加工方法。加工時,工件接直流電源的正極,工具接負極,兩極之間保持較小的間隙。電解

液從極間間隙中流過,使兩極之間形成導電通路,並在電源電壓下產生電流,從而形成電化

學陽極溶解。隨著工具相對工件不斷進給,工件金屬不斷被電解,電解產物不斷被電解液沖

走,最終兩極間各處的間隙趨於一致,工件表面形成與工具工作面基本相似的形狀。

電解加工對於難加工材料、形狀複雜或薄壁零件的加工具有顯著優勢。電解加工

已獲得廣泛套用,如炮管膛線,葉片,整體葉輪,模具,異型孔及異型零件,倒角和去毛刺

等加工。並且在許多零件的加工中,電解加工工藝已占有重要甚至不可替代的地位。

與其它加工方法相比,電解加工具有如下特點:

(1)加工範圍廣。電解加工幾乎可以加工所有的導電材料,並且不受材料的強度、硬度、

韌性等機械、物理性能的限制,加工後材料的金相組織基本上不發生變化。它常用於加工硬

質合金、高溫合金、淬火鋼、不鏽鋼等難加工材料。

(2)生產率高,且加工生產率不直接受加工精度和表面粗糙度的限制。電解加工能以簡

單的直線進給運動一次加工出複雜的型腔、型面和型孔,而且加工速度可以和電流密度成比

例地增加。據統計,電解加工的生產率約為電火花加工的5至 10 倍,在某些情況下,甚至可

以超過機械切削加工。

(3)加工質量好。可獲得一定的加工精度和較低的表面粗糙度。

加工精度(mm):型面和型腔為 ± 0.05~0.20;型孔和套料為 ± 0.03~0.05。

表面粗糙度(μm):對於一般中、高碳鋼和合金鋼,可穩定地達到 Ra1.6~0.4,有些合金

鋼可達到 Ra0.1[1]。

(4)可用於加工薄壁和易變形零件。電解加工過程中工具和工件不接觸,不存在機械切

削力,不產生殘餘應力和變形,沒有飛邊毛刺。

(5)工具陰極無損耗。在電解加工過程中工具陰極上僅僅析出氫氣,而不發生溶解反應,

所以沒有損耗。只有在產生火花、短路等異常現象時才會導致陰極損傷。

電解加工的局限性

但是,事物總是一分為二的。電解加工也具有一定的局限性,主要表現為:

(1)加工精度和加工穩定性不高。電解加工的加工精度和穩定性取決於陰極的精度和加

工間隙的控制。而陰極的設計、製造和修正都比較困難,陰極的精度難以保證。此外,影響

電解加工間隙的因素很多,且規律難以掌握,加工間隙的控制比較困難。

(2)由於陰極和夾具的設計、製造及修正困難,周期較長,因而單件小批量生產的成本

較高。同時,電解加工所需的附屬設備較多,占地面積較大,且工具機需要足夠的剛性和防腐

蝕性能,造價較高。因此,批量越小,單件附加成本越高。