簡介

離子氮化,它早在1931年就已在實驗室里取得成功並獲專利。其所運用的輝光放電,是氣體放電的一種重要形式。低氣壓輝光放電的擊穿機制是,從陰極發射電子,在放電空間引形成相應離子,由此產生的正離子再轟擊陰極使其發射出更多的電子。按其狀態,輝光放電又可分為前期輝光、正常輝光和異常輝光三個不同階段。

而大電流的穩定輝光放電設備在製造技術在當時有較大的困難;一直延遲到20世紀60年代初,人們在掌握輝光放電技術後,離子氮化才在少數國家生產中得到套用。目前世界各國包括我國在內,離子氮化生產已獲得迅猛發展。

原理

離子滲氮又稱輝光滲氮,是利用輝光放電原理進行的。輝光放電是當氣體越過電暈放電區後,若減小外電路電阻,或提高全電路電壓,繼續增加放電功率,放電電流將不斷上升。同時輝光逐漸擴展到兩電極之間的整個放電空間,發光也越來越明亮。當電子能f提高,也就是增強電場的操作參數,則能使電暈放電過渡到輝光放電。

離子滲氮向工件表面滲入的氮原子,不是像一般氣體那樣由氨氣分解而產生的,而是被電場加速的粒子碰撞含氮氣體分子和原子而形成的離子在工件表面吸附、富集而形成的活性很高的氮原子。

離子滲氮時,工件放在爐內的陰極盤上,接上電源抽真空,當爐內壓力降到6Pa左右時,充入氨氣,使爐內壓保持在1.3×10 —1.3×103Pa範圍內。由於爐內壓力低,隨後又經過加熱作用,進入爐內的氨氣將發生分解:2NH=N+3H爐內反應所得到的氣體的體積分數為25%N和75%H的低壓環境。

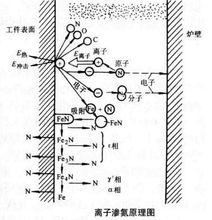

離子滲氮原理圖

離子滲氮原理圖在以含氮氣體的低真空爐體內的條件下,氣源通常採用純氨,也可採用分解氨。把金屬工件作為陰極爐體為陽極,在陰極(工件)與陽極(爐體)之間加上高壓(300~900V)直流電源後,稀薄氣體被電離並產生輝光放電,形成氮、氫陽離子,在陰陽極之間形成等離子區。在等離子區強電場作用下,氮和氫的正離子以高速向工件表面轟擊。離子的高動能轉變為熱能,加熱工件表面至所需溫度。氮、氫等正離子在電場的加速下轟擊零件表面,產生很大熱量以加熱零件,同時使部分鐵原子濺射出來與氮結合生成FeN由於離子的轟擊,工件表面產生原子濺射,因而得到淨化,同時由於吸附和擴散作用,繼而分解出活性氮原子向工件內部擴散而形成氮化層。其在工件表面形成滲氮層,主要有能量轉換、陰極濺射、凝附等具體過程的發生。

技術先進性

離子氮化作為七十年代興起的一種新型滲氮方法與一般的氣體滲氮相比,離子滲氮的特點是:

1)滲氮速度較快,可適當縮短滲氮周期,離子氮化時間短,能縮短到氣體氮化時間的1/3~2/3。。

2)滲氮層脆性小,離子氮化表面形成的白層很薄,甚至沒有,另外引起的變形小,特別適宜於形狀複雜的精密零件。

3)可節約能源和氨的消耗量,電能消耗為氣體氮化的1/2~1/5,氨氣消耗為氣體氮化的1/5~1/20。

4)易於實現局部氮化,只要設法使不欲氮化的部分不產生輝光即可,非滲氮部位便於保護,採用機械禁止、用鐵板隔斷輝光,即可保護。

5)離子轟擊有淨化表面作用,自動去除鈍化膜,不鏽鋼、耐熱鋼材料無需預先去除鈍化膜,可使不鏽鋼、耐熱鋼工件直接滲氮。

6)化合物層結構、滲層厚度和組織可以控制。

7)處理溫度範圍較寬,即使在350℃以下也能獲得一定厚度的滲氮層。

8)勞動條件有所改善,無公害、離子滲氮處理在很低的壓力下進行,排出的廢氣極少。氣源為氮氣、氫氣和氨氣,基本上無有害物質產生。

9)可以適用於各種材料,包括要求氮化溫度高的不鏽鋼、耐熱鋼,以及氮化溫度較低的工模具(工具鋼)和精密零件,而低溫氮化對氣體氮化來說是相當困難的。

處理工藝及套用

離子氮化處理工藝:

處理溫度:閥板880~900 C,閥座840~860 C

處理時間:6~8 h

最大加熱速度:15℃/min

最大冷卻速度:18℃/min

反應氣氛:N與H混合氣體,並適當引入其他氣體,如氧等

氮勢:66%~90%

工作氣壓:3999~5332 Pa

氣體流量:100~150 L/h

電流密度:3~7 mA/cm

擬進行離子氮化的零件必須經過徹底的清洗,以免因油污、銹斑、揮發物等而引起電弧,損傷零件。零件在裝爐時,其間隙必須足夠大而均勻,裝載過密處往往會引起溫度過高。對局部氮化的零件,可在非滲部位用外罩(對凸出面而言)或塞子(對內凹面或孔而言)禁止,以避免在該處起輝。裝爐時還要注意合理地分布測溫監控熱電偶。

我國離子氮化技術

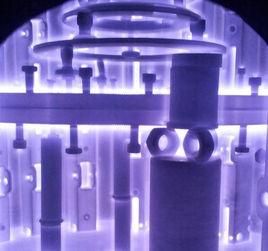

我國離子氮化技術此外離子氮化技術主要儀器就是離子氮化爐,通過離子滲氮可以使滲氮的周期縮短60%~70%,簡化工序,零件變形小,產品質量好,節約能源,無污染,是近年來發展較快的熱處理工藝。離子氮化設備由氮化爐、真空系統、供氮系統、電源及溫度測控系統組成。氮化介質一般採用氨或氮氫混合氣體。離子氮化操作要求嚴格,否則易導致溢度不均勻和弧光放電。離子氮化開始於30年代,到50年代僅用於炮管內膛氮化。60年代推廣使用於結構鋼、工模具鋼、球墨鑄鐵、合金鑄鐵、不鏽鋼和耐熱鋼等。可離子氮化的零件有軋輥、鍛模、沖模、銑刀、塑膠成形機螺桿、柴油機缸套等

當代離子氮化技術中,單熱源的離子氮化是老的產品,已無法滿足產品要求爐溫的均勻性和穩定性,必須要具有雙熱源的離子氮化設備才能滿足爐溫±5度且可以隨意控溫,目前已廣泛套用於航空航天軍工等重點領域。