發展歷史

鑄鐵熔煉方法之一。

它具有熔化率高,操作簡便,成本低,可連續作業等優點;但鐵水和焦炭接觸有增硫、增碳的現象,元素燒損較大等。有的利用當地資源,發展了以煤氣、煤粉、燃油或天然氣為燃料的沖天爐。隨著電力工業的發展和對鑄件要求的提高。不少採用感應電爐或電弧爐熔煉鑄鐵。並在此基礎上發展為比較先進的雙聯法熔煉。

結構性能

鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉 鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉沖天爐結構以焦炭為燃料的沖天爐基本結構見圖1。爐體為一直立的圓筒,由鋼板捲成,內砌耐火磚爐襯。爐膛上部有加料口,下有爐底,為了向爐內鼓風助燃,爐膛下部設有1~3排風口,外有風箱,便於均勻向各風口送風。在爐前有前爐,用以貯存鐵水。沖天爐和前爐之間以過橋連線。沖天爐內熔化的鐵水和爐渣不斷流入前爐貯存。在前爐壁上開有出渣口,以排放爐渣;下部設有出鐵口,經出鐵槽出鐵。沖天爐一般裝在爐底盤上,由4根支柱支承,爐底裝有對開的爐底門。開爐前,關好爐底門,並用砂混合料搗實爐底。熔化結束後,打開爐底門,將砂床和剩餘的焦炭爐料等打下來。煙囪也是在鋼板殼內由耐火材料砌成,其頂部一般裝有捕集火花的除塵器。除了主體外還有許多輔助設備,包括上料機、鼓風機、料稱、料車、起重和水渣處理等設備。

熔化過程圖2為沖天爐熔化過程示意圖。

鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉爐內鐵料的熔化區域稱熔化帶;熔化帶以上至加料口稱預熱帶;熔化帶以下至下排風口之間的區域稱過熱帶。開爐前將焦炭加到風口以上規定高度,這部分稱為底焦。由下排風口中心線至底焦上平面的距離稱為底焦高度。熔化時風由沖天爐風口吹入爐內,使焦炭熾熱燃燒。底焦上面加石灰石作熔劑,然後加鐵料。接著重複加入層焦、石灰石和鐵料。熔化時底焦不斷燃燒消耗,因此必須補充,加入補充的焦炭稱為層焦。為了使鐵料在熔化前能充分預熱,爐料應連續加入,直至加料口為止。鐵料被加熱熔化,鐵水沿底焦的縫隙向下流動,由於底焦溫度很高,鐵水在下行過程中不斷被加熱提溫,然後流入前爐貯存。

熔化啄乾寸料金屬爐料有鑄造生鐵、廢鋼、回爐料和矽鐵、錳鐵等合金。燃料主要有焦炭。造渣熔劑有石灰石、螢石等。根據鑄鐵的技術要求,考慮到熔煉過程中元素的增損情況,須進行配料計算並稱量入爐。

配備狀況

沖天爐的結構參數一般根據生產經驗來選擇和確定。

(1)爐殼直徑D1由下式確定:D1=D+2(T+δ)中T為耐火材料層厚度,隨爐內徑而變,180~300mm;δ為爐殼與耐火材料層之間的間隙,10~20mm,中間填以乾砂、爐渣等。

(2)沖天爐的有效高度。指第一排風口至加料口下沿的高度。它是一個重要參數,影響爐料預熱效果和鐵水的溫度。有效高度過高會出現棚料和增大阻力。有效高度一般取爐子內徑D的5~7倍。沖天爐的有效高度與生產率見表2。

鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉(3)爐缸高度。指第一排風口中心線至爐底砂床面的距離。有前爐的沖天爐,爐缸高度較小,可取100mm。爐缸高度對生產灰口鑄鐵的沖天爐隨生產率而改變(表3)。爐底面有斜度,過橋口前爐處大後爐處小。表3爐缸高度與沖天爐生產率

鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉 鑄鐵沖天爐熔煉

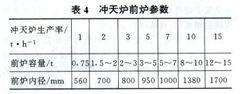

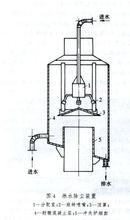

鑄鐵沖天爐熔煉(4)前爐。生產大中型鑄件,每次需要較多鐵水,則926應設定前爐。其內徑和容量可根據生產率參考表4確定。前爐出渣口的高度,按下式計算:q為前爐貯存鐵水量,t;d為前爐內徑,m;ρ為鐵水密度,t/m;出渣口至過橋下沿高度h(即熔渣高度)可按下列比例計算h2=1/3h1(6)煙囪和除塵器。沖天爐熔煉時,爐氣帶出的粉塵數量是鐵水量的O.5%~1.O%,其中焦炭末占40%,灰塵占60%;排出有C0、SO2、HF等有害氣體,對環保有害。必須捕集淨化後才能排放。煙囪是爐身的延續,一般煙囪外殼與爐身相同,5t/h以上的沖天爐,煙囪的直徑應當縮小。煙囪高度指加料口下沿以上的筒形部分,應高於廠房3m以上,一般為有效高度的80%~100%。被採用的除塵器大致分乾、濕法兩種。旋風式除塵器(圖3)有一定的除塵效果,淋水除塵裝置見圖4。

鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉 鑄鐵沖天爐熔煉

鑄鐵沖天爐熔煉