簡介

迴轉泵是容積式泵的一種。由於它的主要工作部件-轉子是作迴轉運動的,所以習慣稱為迴轉泵或轉子泵。迴轉泵大多是用來輸送油類液體和用於液壓傳動系統中,因此有的又被稱為油泵和液壓泵。

迴轉泵的種類很多,根據轉子型式的不同,可分為齒輪泵、螺桿泵、滑片泵、凸輪泵、羅茨泵、偏心轉子泵、三轉子泵、擺線轉子泵、徑向柱塞泵和軸向柱塞泵等。

它們大都具有以下特點:

1.它們的主要工作部件是泵殼和轉子(如齒輪和螺桿等),轉子的外形是凹凸不平的,當它們旋轉時,就與泵殼的內壁形成許多小的空閭容積變化而吸入液體,最後被擠壓到排出管而被輸出。

2.轉子作迴轉運動,沒有衝擊,轉數可較高。因此它的結構緊湊,體積較往復泵小。

3.排出壓力較往復泵小,流量和效率較低,只適用於輸送小量的液體。

齒輪泵

工作原理

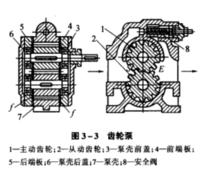

齒輪泵結構

齒輪泵結構上圖是齒輪泵的組成示意圖。在泵殼內裝有兩個外嚙合齒輪,其中一個為主動齒輪,另一個為從動齒輪。主動齒輪1和從動齒輪2分別安裝在兩根平行的轉軸上。其中主動齒輪的轉軸一端穿過泵端蓋,由原動機驅動作單向等速迴轉。齒輪的齒頂和兩側端面,由泵體和前後端蓋所包圍。兩齒輪輪齒的線性嚙合使腔室S和腔室E彼此隔開互不相通。

當主動齒輪1按順時針方向旋轉時,從動齒輪2則作逆時針方向轉動。腔室S側,輪齒退出嚙合,腔室S空間增大,產生局部真空,油液由油箱經吸入管進入S腔內。隨著齒輪的轉動,一個個充滿液體的齒間陸續轉離吸入腔,並沿泵殼內壁轉移至排出腔。

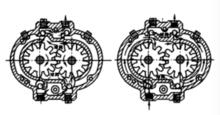

當各齒依次地重新進入嚙合時,各齒間的液體受齧入的輪齒擠壓並從排出口排出。一旦排出壓力超過系統的安全壓力時,油液便頂開安全閥泄回低壓腔S。一般齒輪泵均不自帶安全閥,原因是這種過於簡單的直動式壓力閥的穩壓效果不夠理想。齒輪泵的吸排油方向取決於主動齒輪的轉向,脫離嚙合側為吸入腔,進入嚙合側為排出腔。若旋轉方向改變,泵的吸、排方向也改變。在船舶上,向主機供給潤滑油的齒輪泵通常是由主機驅動的。當主機旋轉方向改變時,為了不改變潤滑油的流動方向,可採用一種可逆轉式的齒輪泵,如下圖所示,這種泵的結構特點是泵內裝有四個球式單向閥。類似地還有帶月牙形隔板的可逆轉式內嚙合齒輪泵。

可逆轉式齒輪泵

可逆轉式齒輪泵齒封現象及其消除

齒輪泵在運轉中,前一對輪齒將要脫離嚙合之前,後面的一對輪齒就進入嚙合,故在一段時間內同時嚙合的就有兩對齒。這樣,在兩對齒中間的油液既不與吸入腔、也不與排出腔相通而形成一個封閉容積。於是,在齒輪泵運轉過程中就產生了特有的“齒封現象”,或叫“困油現象”。隨著齒輪的轉動,封閉空間的容積逐漸縮小,到兩個嚙合點處於節點兩側的對稱位置時該容積為最小。在此過程中,油液受到擠壓,壓力急劇上升,油液將經過端面工作間隙強行擠出,同時使齒輪和軸承均受到超常的徑向力,這樣,往往會造成軸承燒壞或泵軸折斷的事故。

齒輪繼續轉動,封閉容積由最小又逐漸至最大。在此過程中,由於油液很難通過間隙而向快速增大的空間進行填充,故產生局部真空,封閉容積內的油液因而汽化。油液將迅速沖入封閉容積而產生液擊,於是齒面遭侵蝕並產生噪聲。

由此可見,齒封現象帶來的後果是嚴重的,必須設法消除。消除方法很多,無論採用何種方法來消除,都必須同時滿足以下三點要求:

在齒封容積縮小過程中,被擠壓的油液應能及時泄向排出腔;

在齒封容積增大的過程中,吸入腔的油液應能及時進入齒封容積;

無論嚙合的輪齒居於何種位置,吸、排腔不應被溝通。

1.在齒封容積縮小過程中,被擠壓的油液應能及時泄向排出腔;

2.在齒封容積增大的過程中,吸入腔的油液應能及時進入齒封容積;

3.無論嚙合的輪齒居於何種位置,吸、排腔不應被溝通。

齒輪泵結構簡單,管理方便,價廉物美。是套用很廣的一種定量泵。其流量範圍在0.75~550L/min不等,壓力在0.7~20MPa範圍,轉速一般為1200~4000r/min。

葉片泵

葉片泵屬於迴轉式的容積型泵,它是依靠工作容積的改變來達到吸排液體的,它一般都用作油泵。葉片泵按其工作容積每轉的吸排次數又分為單作用葉片泵和雙作用葉片泵。

單作用葉片泵

轉子旋轉一周,每一工作容積完成一次吸、排工作的,稱單作用葉片泵。單作用葉片泵的簡要結構與工作原理如下圖所示。定子4的內表面為圓形,由原動機驅動的轉子2偏心安裝於定子內,當轉子迴轉時,葉片5由於離心力以及排出腔通向葉片根部的液壓力(有的是依靠彈簧力)的作用,葉片頂端將緊貼定子而滑動。當轉子如下圖所示作逆時針方向迴轉時,右邊的葉片將從轉子槽中逐漸向外伸出,每兩葉片之間的容積逐漸增大,並通過弧形吸油視窗3吸入油液;葉片轉至左邊時,葉片則逐漸縮入槽內,葉間容積逐漸縮小,因而油液受到擠壓並從弧形排油視窗1排出。這種泵由於轉子受到吸排腔油壓差的作用,存在徑向不平衡力,導致泵軸受交變負荷,所以這種泵亦稱為非平衡式葉片泵。它不宜在高壓下工作,同時流量也不均勻;但結構簡單、輕巧、易於製造,尤其是因定子內表面為圓形,便於製成變向變數泵,因而在低壓液壓系統中得到廣泛的套用。

單作用葉片泵簡圖

單作用葉片泵簡圖雙作用葉片泵

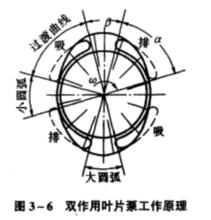

轉子旋轉一周,每一工作容積完成兩次吸、排工作的,稱雙作用葉片泵。雙作用葉片泵的工作原理如下圖所示。其定子內表面由兩段大圓弧、兩段小圓弧和四段過渡曲線連線而成。在轉子如圖示方向旋轉一周的過程中,葉片間容積在掃過吸入過渡曲面的時候逐漸變大,並從吸油視窗吸入油。在掃過排出過渡曲面時,葉片間容積逐漸縮小,油液受擠壓而從排油視窗排出。

雙作用葉片泵工作原理

雙作用葉片泵工作原理葉片泵的特點

葉片泵除具有容積式泵的一般特點外,還有如下一些特點。

1.流量比較均勻,運轉平穩,噪聲較小。

2.雙作用葉片泵因轉子所受的徑向力平衡,軸承壽命較長,內部密封性好,容積效率較高,故可用於較高壓力的場合。一般葉片泵額定工作壓力不超過7MPa,高壓葉片泵可達到14~21MPa。

3.結構緊湊,尺寸較小而流量大。

4.單作用葉片泵可以實現變向變數調節。

5.對工作條件要求較嚴。因葉片抗衝擊性較差,又易卡阻,故對油液的清潔程度和黏度較敏感,端面間隙或滑槽間隙也須配置適當。此外,轉速過低時,葉片即可能因離心力不夠而不能壓緊定子表面,而太高則又會產生氣穴現象。一般葉片泵的轉速約在500~2000r/min。

6.結構較複雜,對零件的製造精度要求較高。

在船舶上,葉片泵多用作液壓系統中的工作油泵或低黏度清潔油類的輸送泵等。