介紹

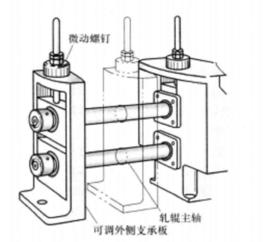

輥軋成形加工(也稱為型輥成形加工或冷軋成形加工)是金屬從薄板、帶料到卷料,連續進行成形加工的工藝,它通過裝備有型輥(有時稱為輥模)的一系列軋輥站來送料,加工出均勻一致的橫截面形狀。每個站有兩個或兩個以上的軋輥,大多數的型輥成形加工用兩個或兩個以上的軋輥站來逐漸加工毛坯料,直至生產出成品形狀。該工藝適用於大批量生,產和高精度的長形工件,而且操作中干預最少。像切口、開槽、沖孔、壓紋、彎曲和卷繞這樣的輔助加L,也能與型輥成形加工同時進行。

輥軋成形加工也能用於加工已經擠壓工藝的零件。然而這一用途僅局限於在重新設計時未改變壁厚的零件。使用輥軋成形加工產品的工業包括汽車、建築、辦公家具、家電產品和家居產品、醫學、鐵路機車、飛機、供暖、通風和空調(暖通空調)工業。輥軋成形加工可以分成兩大類:使用預裁切至所需尺寸待加工金屬料的工藝(預裁切法或定長法);使用卷料,在成形加工後再裁切到所需尺寸的工藝(後切斷方法)。

成形方式

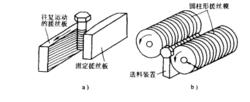

用螺紋輥軋模(搓絲模) 生產螺栓或螺釘的塑性加工方法稱為螺紋輥軋加工(搓絲)。通用的生產方式為:搓絲模螺紋牙模膛的螺距與產品相同,兩隻搓使坯料絲模相對配置,通過搓絲模的相對移動或輥動推擠夾在成形區域的坯料,表面金屬在轉動過程中塑性變形,逐漸充滿搓絲模模膛,成形為陽螺紋。搓絲模有矩形(搓絲板)、圓柱形及組合式3三種,如下圖所示。

成形方式

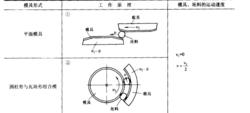

成形方式坯料在常溫下進行加工,搓絲板搓絲是傳統加工方式,適於加工直徑較小的螺紋。活動搓絲板相對於固定搓絲板作往復直線運動,側放入模膛搓制5~6次即成形為螺紋。這種方法的優點是進料和出模較方便,效率較低(小直徑螺紋產量約為150件/min,直缺點是活動凹模回程為空行程,徑不大於25mm的較大螺栓產量30~40件/min)。採用下表所示的組合式搓絲模,在迴轉的圓柱形凹模與固定不動的組合凹模之間搓制螺紋的方式,能避免空行程,提高生產效率。生產直徑為36mm的螺紋時,其產量高達400~600 件/min。

搓絲方式

搓絲方式壓力分析

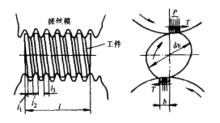

輥軋凹模壓擠工件成形螺紋牙時所需壓力稱為輥軋壓力。輥軋壓力與工件、模具的接觸面積成正比,比例

常數由被加工材料的性質決定,所以輥軋壓力又被稱為搓絲時變形抗力。使用一對圓柱形搓絲模進行加工時,

假設成形過程中某一階段,工件與模具的接觸狀態如下圖所示。

滾軋壓力分析

滾軋壓力分析則此時接觸面積A為

A=lb

式中,l、b分別是工件、接觸部分對凹模軸線投影的長度和寬度。

輥軋壓力用下式表示

P=Hlb

材料的經驗因子H

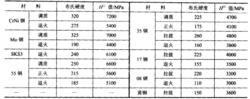

材料的經驗因子H實驗確定的各種材料的經驗因子見下圖,其一般規律為加工材料的硬度越大,H值越高。

工藝

軟鋼、半硬鋼、鎳鉻鋼、正火態工具鋼、黃銅、輕合金等材料均可作為毛坯,用輥軋成形方式製成螺釘。切削某些硬度不高的材料,很難得到光潔平滑的表面,而輥軋加工時坯料硬度越低,工件表面越光潔。與此相反,易切鋼適於切削,但輥軋時卻容易發生表面剝離。根據輥軋後坯料表面是否光滑、材料變形抗力大小以及螺紋牙的豐滿程度等判斷材料是否適於輥軋加工。此外,螺釘頭部是頂鐓成形,所以材料的頂鐓性能也是判斷材料是否適於輥軋螺紋的條件之一。

輥軋時,坯料表面在迴轉過程中依次與凹模接觸,接觸部分逐漸被擠出形成螺紋的凹陷部分;被擠出金屬逐漸充滿凹模,形成螺紋牙。因此,坯料僅在通過螺釘軸線的縱向平面內徑向流動,不沿圓周方向流動。相應地,螺紋谷底附近區域呈現明顯的加工硬化,螺釘中心部分並末加工硬化。

凹模螺紋牙部位具有足夠的精度、其他輥軋條件也相對合理時,坯料直徑將成為決定產品精度的主要因素。確定坯料直徑時,通常按體積不變原理,即坯料表面金屬壓縮量與形成螺紋牙的隆起量相等的原則設計計算。合金工具鋼Cr12、Cr12MoV、CrWMn是製造輥軋凹模時常用的材料。也可以用其他性質類似的材料,例如坯料硬度較低時,可以選用合金含量相對較低的鋼材。