簡介

軸流式壓氣機由轉子和靜子組成。轉子是一個高速旋轉對氣流做功的組合件。在雙轉子渦噴發動機中,壓氣機又分為低壓轉子和高壓轉子;在雙轉子渦扇發動機中,低壓轉子就是風扇轉子,或者是風扇轉子和低壓壓氣機轉子的組合。壓氣機轉子一般是簡支的,也有些是懸臂支承,或部分輪盤外伸 。

軸流式壓氣機轉子結構設計的基本問題

就結構設計來講,航空壓氣機與一般壓氣機相比,它的主要特點是轉速高,每分鐘可達數千或數萬轉。

轉速高可以使壓氣機在尺寸小、重量輕的條件下,得到所需的性能(即給定的空氣品質流量和增壓比),滿足發動機性能設計的最基本要求,這是有利的一面。但是,在高轉速條件下,轉子零件及其連線處要承受巨大的慣性力、氣體力、扭矩和複雜的振動負荷。若零件型面和傳力方案設計不當,其工作時就有破壞、損壞的危險。若轉子零、組件的定心方案不妥,轉子裝配不當,平衡不好,橫向剛性不足,當壓氣機高轉速工作時,轉子就會發生劇烈振動而影響發動機正常工作,這是不利的一面,也就是轉子結構設計的基本問題。

軸流式壓氣機轉子結構設計的基本原則

雖然轉子結構方案是多種多樣、千變萬化的,但是作為高速旋轉的承力件,轉子結構設計所需要解決的基本矛盾是:在考慮到尺寸小、重量輕、結構簡單、工藝性好的前提下,轉子零、組件及其連線處應保證可靠的承受載荷和傳力(對結構設計起決定作用的負荷是葉片和轉子的離心力、彎矩和扭矩),具有良好的定心和平衡性、足夠的剛性。這些就是壓氣機轉子方案設計所應遵循的基本原則,也是分析各種轉子方案的綱 。

軸流式壓氣機轉子的基本結構形式

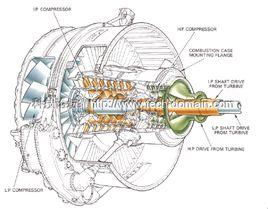

壓氣機轉子的基本型式有三種:鼓式、盤式和鼓盤式。

(1)鼓式轉子的基本構件是一圓柱形、橄欖形或圓錐形鼓筒(視氣流通道形式而定),借安裝邊和螺栓與前、後半軸聯接。在鼓筒外表面加工有環槽或縱槽,用來安裝轉子葉片。作用在轉子上的主要負荷(葉片和鼓筒的離心力、彎矩和扭矩)由鼓筒承受和傳遞。鼓式轉子的優點是抗彎剛性好、結構簡單,但是承受離心載荷能力差,故只能在圓周速度較低(不大於180~200m/s)的條件下使用。如早期的壓氣機、現代大流量比渦扇發動機的低壓轉子上。民用斯貝發動機低壓壓氣機轉子為鼓式轉子。

(2)盤式轉子由一根軸和若干個輪盤組成,用軸將各級輪盤聯成一體。盤緣有不同形式的榫槽用來安裝轉子葉片。盤心加工成不同的形式,即用不同的方法在共同的軸上定心和傳扭。轉子葉片和輪盤的離心力由輪盤承受,轉子的抗彎剛性由軸保證。盤式轉子的優點是承受離心載荷能力強,但是抗彎剛性差。為了提高轉子的抗彎剛性,在盤式轉子中,盤緣間增添了定距環,並將軸的直徑加粗,稱為加強的盤式轉子。

(3)鼓盤式轉子由若干個輪盤,鼓筒和前、後半軸組成。盤緣有不同形式的榫槽用來安裝轉子葉片。級間聯接可採用焊接、徑向銷釘、軸向螺栓或拉桿。轉子葉片、輪盤和鼓筒的離心力由輪盤和鼓筒共同承受,扭矩經鼓筒逐級傳給輪盤和轉子葉片,轉子的橫向剛性由鼓筒和連線件保證。

在有些情況下,加強的盤式轉子和鼓盤式轉子不易區分。區分的方法在於辨別轉子的傳扭方式。鼓盤式轉子靠鼓筒傳扭,而加強的盤式轉子主要靠軸來傳扭,定距環的主要作用是提高轉子的剛性和傳遞軸向力 。

工作葉片及其與輪盤的聯接

工作葉片是軸流式壓氣機重要零件之一,它直接影響壓氣機的氣動性能、工作可靠性、重量及成本等。由於它不僅受較高的離心負荷、氣動負荷、大氣溫差負荷及振動的交變負荷影響,同時還受到發動機進氣道外來物的衝擊,受風沙、潮濕的侵蝕等,因而在使用中壓氣機工作葉片比壓氣機的其他零部件故障要多得多。因此,無論在設計、製造,還是使用維修中,在片方面耗費的勞動較多,成本也高。

工作葉片主要由葉身和榫頭兩部分組成。工作葉片的工作可靠性依賴於葉片本身和其與輪盤的聯接有足夠的強度、適宜的剛性和較小的應力集中。當壓氣機工作時,在葉片上作用著巨大的離心力、氣動力和振動負荷。如在RB211的渦扇發動機中,每片風扇葉片的離心力高達550kN,因此連線處要有足夠的強度。使用經驗表明,工作葉片由於振動而損壞,是軸流式壓氣機常見的故障。為此,在榫頭結構設計時須保證葉片在輪盤上固定時要有適宜的剛性,避免在發動機常見轉速範圍內出現危險的共振。同時,榫頭在結構設計時,應避免有過大應力集中 。

葉身的構造特點

為了滿足氣動和強度的要求,壓氣機工作葉片的葉身一般都由適應亞聲速或超聲速工作的葉片型面,按一定的扭向規律及型面重心分布規律,沿葉高重疊而成。為了儘量減輕重量,葉尖的弦長要比根部的窄,厚度要比根部的薄。

在葉片較長的情況下,為了避免發生危險的共振或顫震,葉身中部常常帶一個減振凸台。裝配好後,凸台連成一環狀,彼此制約,增加剛性,改變葉片的固有頻率,降低葉片根部的彎曲扭轉應.力。減振凸台接合面上噴塗耐磨合金,當葉片發生振動時結合面互相摩擦,可起阻尼減振的作用。減振凸台的位置主要根據強度、振動因素、氣動因素、氣動性能等方面綜合考慮,一般減振凸台位於距葉根約50%~70%葉高處 。

榫頭的構造

工作葉片通過樣頭實現與輪盤的聯接。因此,對樺頭的主要設計要求是:

(1)在尺寸小,重量輕的條件下,將葉身所受的負荷可靠地傳遞給輪盤;

(2)保證工作葉片的準確定位和可靠固定;

(3)應有足夠的強度、適宜的剛性及合理的受力狀態,儘量避免應力集中;

(4)結構簡單,裝拆方便。

減小周向尺寸可以保證在輪盤上安裝足夠數目的葉片,提高級的做功能力 。

軸流式壓氣機轉子葉片榫頭形式

(1)燕尾形榫頭

燕尾形榫頭依榫頭的走向不同有兩種形式。燕尾形榫頭的優點是榫頭尺寸小,重量較輕,並能承受較大的負荷;縱向榫槽可採用拉削加工,生產率高,加工方便,所以在壓氣機上普遍採用。它的主要缺點是槽底的受力面積小,不能承受過大載荷或安裝更多葉片。

(2)銷釘式榫頭

目前軸流式壓氣機的銷釘式榫頭多採用凸耳鉸接的方案。

工作葉片借凸耳跨在輪緣上或插在輪緣的環槽內。靠銷釘或襯套承剪,傳遞葉片負荷。襯套與凸耳孔之間、凸耳與輪盤側面之間均帶有間隙,工作時允許葉片繞銷釘擺動,有減震和消除連線處附加應力的作用。當葉片較長、離心力較大時.可採用“山”字形,使銷釘的承剪面有兩個增加為4個,可以改善承剪零件的受力情況。

這種形式榫頭的優點是工藝裝配簡單,不用專門設備加工,對於單個生產和試驗用的發動機有一定的優越性。同時鉸接的銷釘式榫頭是消除葉片危險性共振的有效措施之一。但這種榫頭承載能力有限,尺寸和重量大。

(3)樅樹型榫頭。這種榫頭呈楔形,輪緣部分呈倒楔形,從承受拉伸應力的角度看接近等強度,因而這種榫頭與其他形式的榫頭相比,周向尺寸小、重量輕,能承受較大的載荷。但是它靠多對榫齒傳力,應力集中嚴重,工藝性較差。由於金屬材料在低溫時對應力集中更加敏感,而壓氣機工作葉片一般離心力又較小,所以這種榨頭在壓氣機中的套用比較少,只在負荷較大的前幾級或溫度較高的高壓壓氣機的末端幾級,且葉片和輪盤都用鋼(或鈦)製成時,才有套用 。