發展

發展歷程

1853年,法國科學院的Tournaire提出了多級 軸流壓氣機的概念,時隔30年後的1884年,進行 了世界上第一次軸流壓氣機試驗。該試驗簡單地將 多級渦輪反轉,效率極低。直至1904年,Charles Parsons才研製了真正意義上的軸流壓氣機,這台壓 氣機沒有達到預定的壓比,在設計點附近失速,效率 僅為50%~60%,但這是一個具有重要意義的起步。

20世紀30年代,美國NACA(NASA前身)和英 國 RAE(Royal Aircraft Establishment)開展了大量的 軸流壓氣機研究工作,研製了多種軸流壓氣機。其 中,1938年,RAE研製成功8級軸流壓氣機(Anne), 壓比為2.4。50年代末,GE公司的J79發動機17級 壓氣機,壓比為12.5。70~80年代,第三代戰鬥機動力上採用的壓氣機全面研製成功,F110發動機9級 壓氣機壓比達到9.7,RD33發動機的9級壓氣機壓比 為7,F100發動機10級壓氣機總壓比為7.8,這些壓 氣機的很多設計技術在今天仍然非常實用。1982年, GE公司的E3發動機10級壓氣機壓比達到23。推重 比10發動機F119的6級高壓壓氣機壓比約為8。

90年代末,GE公司與艾利遜預研公司聯合研 制的4級壓氣機達到了 F100發動機的10級壓氣 機同樣的總壓比,該壓氣機通過IHPTET計畫得到 了驗證。本世紀初,MTU公司成功地研製了 6級高 壓壓氣機,總壓比約為11,已被選為PW6000發動 機的高壓壓氣機,這是這一量級的高負荷壓氣機首 次在發動機上得到套用,該項目還獲得2002年德國 工業創新獎。

近年來,一些新的氣動設計概念逐步套用於壓氣機設計,1998年麻省理工學院(MIT) Kerrebrock提 出的3級吸附式壓氣機方案的壓比達到了 27;2000 年,北航陳懋章院士作出了2級大小葉片壓氣機實 現壓比6的方案。

從上述發展過程可以看出,壓氣機的級負荷在 不斷增大,性能也在不斷提高,而且近年來由於先進 技術的套用,軸流壓氣機的技術水平進入了跨越式 發展時期。

設計系統的發展

一個世紀以來,伴隨著氣動熱力學、計算流體力學的發展,軸流壓氣機的設計系統在不斷進步,帶動 著壓氣機設計水平的提高。

20世紀初採用螺槳理論設計葉片。20~30年代, 採用孤立葉型理論設計壓氣機。30年代中期開始, 由於葉柵空氣動力學的發展和大量平面葉柵試驗的 支持,研製了一系列性能較高的軸流壓氣機。50年 代開始採用二維設計技術,用簡單徑向平衡方程計 運算元午流面參數,葉片由標準葉型設計。70年代,建 立了準三維設計體系,流線曲率通流計算和葉片-葉片流動分析是這一體系的基礎,可控擴散葉型等 先進葉型技術得到套用。90年代初以來,以三維粘 性流場分析為基礎的設計體系促進了壓氣機設計技 術的快速發展。

研製難度很大

由於固有的逆壓梯度、高度三維、高度非定常等 特點,壓氣機的研製難度很大。特別是多級高壓壓 氣機,級間匹配和全工況下性能最佳化均很困難,儘管 設計體系在不斷完善,但由於設計指標同時也在不 斷提高,多級軸流壓氣機設計仍然是發動機的瓶頸 技術之一,一般需要多輪修改才能滿足設計要求。

E3發動機是美國20世紀較成功的研究項目: GE公司的E3高壓壓氣機研究經歷了四輪才滿足 核心機及發動機的要求。第一次試驗了 10級壓氣 機的前6級,喘振裕度為6%,而設計要求為14%; 對修改設計後組裝的第1台份10級壓氣機進行試 驗,喘振裕度為11%(要求18%),效率為0.838(要 求0.86),沒有達到要求;改進後的第2台份10級壓 氣機試驗喘振裕度達到14%,但仍未達到要求的 18%;在此後修改的10級壓氣機才基本達到設計要 求。P&W公司研製的E3高壓壓氣機第一台份也 未達到要求,試驗喘振裕度為12.6%(要求20%),效 率為0.851(要求0.865),而修改後的第2台份的 試驗結果未見報導。

資料表明:羅羅公司的喘達800發動機低壓壓 氣機進行了6台試驗件試驗,用於改善中間轉速喘 振裕度、提高高轉速效率、研究葉尖間隙對效率和喘 振裕度的影響、研究機匣處理和容腔對效率和喘振 裕度的影響、適應發動機要求修改等。近年來的一個 典型例子是,PAW公司設計的PW6000壓氣機沒有 達到預定目標,PW6000發動機只得改用MTU公司 的6級高壓壓氣機。

我國的多級軸流壓氣機研製與國外先進發動機 公司相比,由於缺少工程實用的設計規範和大量試 驗數據的支持,更多地依賴個人經驗和判斷,設計的 不確定度更大。

基本工作原理

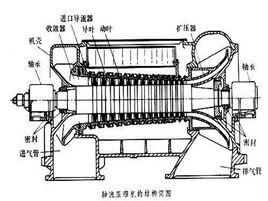

圖5-1,16級高壓比壓氣機

圖5-1,16級高壓比壓氣機軸流壓氣機由多級組成,每一級包含一排轉子葉片和隨後的一排靜子葉片。工質首先由轉子葉片加速,在靜子葉片通道減速,將轉子中的動能轉變為靜壓能,該過程在多級葉片中反覆進行,直到總壓比達到要求為止。

軸流壓氣機

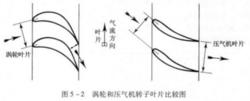

軸流壓氣機在壓氣機中,氣流總是處於逆壓力梯度狀態,壓比越高,壓氣機設計越困難。在轉子和靜子葉片通道內,氣流流動由一系列的擴散過程組成:雖然在轉子葉片通道中,氣流的絕對速度有所增加,但是氣體相對於轉子的流速卻減小了,也就是說,轉子通道內也為擴散流動。葉片通道截面的變化要適應氣流的擴散過程。每一級中氣流擴散程度有限,意味著壓氣機每一級的壓比有限。而渦輪為順壓力梯度,氣流在收斂葉片通道內加速(見圖5-2),因此,單級壓氣機的增壓比較單級渦輪的落壓比要小得多,這就是單級渦輪可以驅動多級壓氣機的原因。

根據氣動力學和試驗結果來詳細設計壓氣機葉片是非常必要的,這樣做不僅僅是為了減少損失,還為了儘量減少失速發生。失速現象在軸流壓氣機中十分普遍,尤其在壓比較高時,失速問題更為明顯。對於葉型來說,當氣流方向和葉片角度差(也就是攻角)過大時,就會發生失速現象。壓氣機中,壓力梯度與氣流流動方向相反,不利於氣流穩定流動,當流量和轉速偏離設計值時,就容易發生逆流現象。

圖5-1所示的壓氣機有進口導流葉片(IGV),引導氣流進入第1級壓氣機。許多工業發動機的壓氣機進口導流葉片角度是可調的,隨著轉速的變化而調節,從而改變進入壓氣機第一級的氣流角度,以改善非設計狀態性能。可是,現在大多數的飛機發動機都取消了進口導流葉片,其目的主要是為了獲得更高的單位面積流量、更輕的發動機重量,並且還有益於降低噪聲和提高防冰性能。

圖5-1表明,高壓比壓氣機從前往後葉片尺寸變化明顯。這是由於設計者總是希望氣流以近似恆定的軸向速度通過壓氣機,然而,隨著氣流向後流動,氣體密度增加,需要減小流通面積,導致葉片尺寸減小。當發動機轉速低於設計轉速時,後面級氣流的密度將遠離設計值,氣流軸向速度變得不恰當,從而導致氣流失速和壓氣機喘振。解決該問題有幾種方法,但都會導致結構更加複雜。羅·羅公司和普·惠公司的方案是採用多轉子結構,而GE公司優先採取的是可調靜子葉片結構。圖5-1所示為GE公司的一個壓氣機,其進口導流葉片和前6級靜子是可調的。對於渦扇發動機來說,風扇和壓氣機的直徑差異特別大,需要採用多轉子結構。普·惠公司和GE公司採用了雙轉子方案,但羅·羅公司採取的是三轉子方案。另外一種方案是使用放氣閥門,在一些先進發動機上,有時需要綜合採用以上所有方案。在設計工作的初期就需要充分考慮壓氣機在非設計工況的性能,這一點尤其重要。

早期的軸流壓氣機,都是亞聲速型,必須採用翼型截面造型才能獲得高效率。大流量、高壓比的壓氣機的設計需求導致馬赫數增加,尤其是第一級轉子葉片的尖部。最終採用了跨聲速壓氣機(即葉片的某一高度以上的氣流速度超過聲速)來解決這個問題。研究認為,對跨聲速葉片最有效的方法是採用圓弧截面葉型,常用的是雙圓弧葉型。隨著馬赫數進一步增大,拋物線葉型葉片效率更高。現在高性能壓氣機已不在採用翼型截面了。

組成與功能

軸流壓氣機

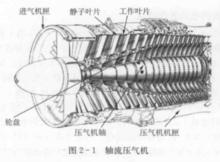

軸流壓氣機軸流壓氣機(如圖2-1)由轉子和靜子組成,其中轉子由輪盤、軸和裝在輪盤上的轉動葉片組成;靜子由機匣與裝在它上面的靜子葉片排組成。轉子和靜子前後交錯排列構成全台壓氣機。

軸流壓氣機屬葉輪機械。它是航空燃氣渦輪發動機的重要部件,其功能是對流入的氣體加功增壓,即對流入的氣體加入機械能作壓縮功以提高氣體的壓力。

設計過程

壓氣機的完整設計過程包括以下幾個步驟:

(1)確定轉速和流道尺寸。

(2)給定效率,確定壓氣機級數。

(3)計算每一級平均半徑處的氣流角。

(4)確定從葉根至葉尖的氣流角變化。

(5)壓縮效應研究。

(6)根據葉柵試驗數據選擇壓氣機葉型。

(7)使用葉柵數據,核查之前假定的效率。

(8)評估非設計點性能。

(9)台架試驗。

特性

軸流壓氣機

軸流壓氣機 軸流壓氣機

軸流壓氣機基於同樣的無量綱化換算方法,軸流式壓氣機的特性曲線與離心式壓氣機的形式相似。也就是說,在相同的換算轉速 下,給出壓比PP。等熵效率η,和換算流量 的關係曲線。

軸流壓氣機

軸流壓氣機圖5—41給出了一組典型的軸流壓氣機特性曲線,可以看出等轉速特性線所包含的流量範圍遠比離心式壓氣機中的狹小。在高轉速下,等轉速特性線變得非常陡峭並最終垂直。每條等轉速特性線都在喘振和堵塞點處達到邊界。由於喘振點通常在曲線達到峰值點之前,而設計工作點一般在峰值附近,因此設計工作點非常靠近喘振邊界線,這使得軸流壓氣機的穩定工作範圍較小。若燃氣輪機的壓氣機採用軸流式設計,如果想要在遠離設計點的工作條件下避免進入不穩定區工作,需要特別注意級間匹配問題。軸流式壓氣機中的喘振機制非常複雜,現在還尚未完全弄明白。區分喘振和失速通常很困難,而且一種現象可能很容易就導致另一種。

壓氣機只有在外部動力源驅動時才能獲得完整的壓氣機特性;當壓氣機與燃燒室和渦輪共同工作時,壓氣機的運行範圍嚴重受到限制。驅動裝置必須能夠變化工作轉速,轉速能夠連續變化且可以被準確控制。過去壓氣機試驗台由電動馬達、蒸汽渦輪或燃氣渦輪驅動。試驗壓氣機的主要問題之一是非常大的功率需求,如下例所示。協和式飛機的奧林巴斯593發動機的壓氣機在起飛階段吸收約75MW功率,其中約25MW給了低壓壓氣機,而50MW給了高壓壓氣機。350kN渦扇發動機的典型風扇級將1100kg/s的空氣壓縮至壓比為1.7需要約60MW功率。降低總功率需求的兩種方法是對壓氣機進口節流或用縮比模型進行試驗。進口節流會降低氣流密度,從而降低進口流量,減少總功耗;然而隨之而來的主要問題是隨著密度降低而大幅度減小的雷諾數影響。雷諾數可能以4或更大的因數大大減小,會增大黏性損失的相對量級,使壓氣機效率值下降至嚴重失實的低值。西門子-威斯汀豪斯在其先進渦輪系統壓氣機的發展中使用進口節流試驗,所並功率從大約300MW降低至25MW。ABB使用其250MW再熱燃氣渦輪壓氣機的30%縮比模型,將使功率需求為25~30MW。單級風扇更應該用縮比模型進行試驗,尤其是用於評估新氣動設計技術;風扇也可能裝滿儀器在新研發的發動機上試驗。壓氣機試驗的另一個問題是試驗台中壓氣機的工作環境與在發動機平台中的不一樣,這是由於不同機匣溫度導致的葉尖間隙變化和熱膨脹引起的軸向運動等因素的影響。一些製造商喜歡在燃氣發生器台上進行壓氣機試驗,配裝真實的燃燒系統和渦輪,使壓氣機在真實的發動機工作條件下工作,但是這需要採用可調噴管來控制合理的壓氣機特性範圍。由此可見壓氣機試驗不僅複雜而且昂貴,但是對於高性能發動機的發展是非常必要的。

優點

軸流壓氣機與離心壓氣機具有如下優點:

(1)給定流量和壓比,最大迎風面積較小。例如,在壓比為5:1,相同流量下,軸流壓氣機直徑只有離心壓氣機的一般左右。

(2)軸流壓氣機直徑較小通常導致重量較輕。

(3)當質量流量大於5Kg/s時,軸流壓氣機將具有更高的等熵效率,並隨著質量流量的增大效率進一步增大。

(4)由於製造困難,離心葉輪直徑存在一個實際上限,大約為0.8米,並因此限制了流量和壓比的增大。