內容簡介

本書在編寫形式上,注重理論與生產實際相聯繫,書中以自動化工程項目設計為依託,按照項目設計的流程,詳細闡述了硬體選型與組態、程式設計與調試、網路配置與通信、觸控螢幕組態與設計以及故障診斷的方法。《西門子工業自動化項目設計實踐》語言簡練、通俗易懂,內容由淺入深,循序漸進,使讀者能夠在很短的時間內輕鬆入門。為方便讀者上機操作,書中附有兩張信息豐富的DVD光碟,內容包括SIMATIC組態與編程軟體、SIMATIC中文技術手冊和多媒體培訓課件。

圖書目錄

序

前言

第1章 緒論

1.1 西門子工業自動化系統概述

1.1.1 全集成自動化概念

1.1.2 SIMATIC系統特性

1.2 自動化生產線工程項目設計

1.3 可程式序控制器基礎

1.3.1 可程式序控制器的產生和定義

1.3.2 可程式序控制器的特點

1.3.3 可程式序控制器的分類

1.3.4 可程式序控制器的硬體組成

1.3.5 可程式序控制器的工作特點

第2章 工程項目

2.1 控制任務

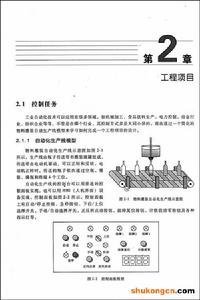

2.1.1 自動化生產線模型

2.1.2 控制系統技術要求

2.2 控制方案設計原則

2.2.1 確定系統控制任務與設計要求

2.2.2 制定電氣控制方案

2.2.3 確定控制系統的輸入輸出信號

2.2.4 PLC選型與硬體配置

2.2.5 I/O分配

2.2.6 控制程式設計

2.2.7 現場運行調試

2.2.8 項目歸檔

第3章 PLC的硬體系統

3.1 S7-300/400硬體模組

3.1.1 機架

3.1.2 電源模組

3.1.3 CPU

3.1.4 信號模組

3.1.5 通信模組

3.1.6 功能模組

3.1.7 接口模組

3.1.8 占位模組

3.1.9 仿真器模組

3.2 硬體安裝

3.2.1 S7-300安裝規範

3.2.2 S7-400安裝規範

3.2.3 更換模組

3.3 硬體接線

3.3.1 模組選擇

3.3.2 I/O分配表

3.3.3 I/O接線圖

3.4 組態硬體

3.4.1 創建一個項目

3.4.2 硬體配置

3.4.3 更新硬體目錄

3.4.4 復位CPU和暖啟動

任務1灌裝項目硬體設計

第4章 PLC的軟體設計

4.1 STEP7編程基礎

4.1.1 數制和編碼

4.1.2 數據類型及表示格式

4.1.3 S7-300/400的內部資源

4.1.4 存儲區的定址方式

4.1.5 STEP7程式語言

4.2 程式結構設計

4.2.1 程式塊類型

4.2.2 程式結構形式

4.2.3 工程項目程式結構

5.1.4 串列通信接口

5.1.5 西門子公司的工業網路通信

5.2 PRoFIBUS網路概述

5.2.1 PROFIBUS的優點

5.2.2 PROFIBUS的訪問機理

5.2.3 PROFIBUS的通信協定

5.2.4 PROFIBUS的網路特性

5.2.5 PROFIBUS網路連線部件

5.3 PROFIBUS.DP網路的主站與從站

5.3.1 PROFIBUS-DP網路中的主站

5.3.2 PROFIBUS-DP網路中的從站

5.3.3 PROFIBUS通信處理器

5.4 建立PROFIBUS-DP網路

5.4.1 集成DP接口的CPU作主站

5.4.2 CP342-5作為主站

任務12 組態PROFIBUS-DP網路

5.5 PROFIBUS-DP網路故障診斷

5.5.1 故障指示燈LED

5.5.2 用STEP7軟體進行網路診斷

5.5.3 通過組織塊OB86進行診斷

5.5.4 用BT200進行硬體測試與診斷

第6章 觸控螢幕的使用

6.1 人機界面

6.2 winCCncxible概述

6.2.1 WinCCflexible套用對象

6.2.2 WinCEflexible的組件

6.2.3 WinCCflexible項目套用

任務13 建立灌裝生產線監控項目

6.3 建立一個winCCflexible項目

6.3.1 啟動WinCCflexible

6.3.2 建立一個新項目

6.3.3 WinCC00xiblc項目組態界面

6.3.4 WinCCflexible與STEP7集成

任務14 建立通信連線

6.4 觸控螢幕的通信連線

6.4.1 TP177BPN/DP觸控螢幕的硬體連線

6.4.2 設定觸控螢幕通信參數

任務15 生成監控系統所需的變數

6.5 定義變數

6.5.1 變數的分類

6.5.2 變數的數據類型

6.5.3 編輯變數

任務16 組態灌裝自動化生產線監控畫面

6.6 組態監控畫面

6.6.1 創建畫面

6.6.2 設計畫面結構

6.6.3 畫面編輯器的常用工具

6.6.4 組態初始畫面

6.6.5 組態運行畫面

6.6.6 組態物料混合畫面

6.6.7 組態參數設定畫面

6.6.8 組態趨勢視圖

6.7 winCCncxible模擬調試

6.7.1 項目的離線模擬調試

6.7.2 項目的集成模擬調試

任務17 編輯監控系統報警訊息

6.8 編輯報警訊息

6.8.1 報警的概念

6.8.2 組態報警

6.8.3 顯示報警訊息

任務18 組態配方設定畫面

6.9 組態配方

6.9.1 配方的概念叫

6.9.2 配方數據的存儲與傳送

6.9.3 組態項目的配方

6.9.4 編寫PLC程式

6.9.5 運行配方視圖

任務19 組態用戶管理畫畫

6.10 用戶管理

6.10.1 用戶管理的基本概念

6.10.2 用戶管理的組態

6.10.3 用戶管理的使用

參考文獻

……

序言

西門子(中國)有限公司工業業務領域工業自動化與驅動集團是世界領先的自動化與驅動領域供應商之一,在中國的製造自動化、工業過程自動化、工具機控制及大型驅動市場占據領先地位。作力全球自動化領域技術、標準及市場的領先者,西門子公司一直致力於將自動化和驅動產品及系統不斷創新,向用戶提供具有先進和可靠的解決方案。基於全集成自動化(TIA,TotallyIntegratedAutomation)的概念,西門子公司成功地實現了整個自動化系統在生產過程的水平方向與垂直方向上的集成,從而確保了各類不同設備之間的互動需求,減少了工程成本並提高了生產效率。

對於想要了解西門子公司曠動化系統原理妁初學者和從事相關套用研究的工程技術人員而言,一本能夠全面反映SIMATIC自動化技術內涵並融合最新發展成果的入門書籍就成為迫切的需要。

《西門子工業良動化項目設計實踐》一書立意新穎,作者獨具匠心,從工程項目設計的角度出發,以一個自動化生產線的控制過程為例,系統地闡述了西門子公司自動化技術。在內容上,涵蓋了一個自動化系緯從硬體安裝與組態到軟體編程與調試,從網路配置與通信到HMI設備連線與組態的,全過程,詳細地介紹了$7-300/400PLC控制技術、PROFIBUS網路通信技術和人機界面監控技術。書中敘述有講解、有實例、有分析,讀者可:以邊學習、邊實踐,在親身體驗的過程中輕鬆地完成知識的掌握。

《西門子工業自動化項旨設計實踐》一書的出版十可以幫助廣大的自動化工程師和相關專業的學生廣泛深入地理解和撐握STMATIC自動化技術,並儘快地套用於工程設計中,從而提商工作效率,縮短項目的開發周期,幫助工業用戶提高工業生產率,實現企業最最佳化運營。希望本書能夠成為西門子公司產品手冊之外的一本學習和套用SIMATIC自動化技術的系統教材和實用工具書。

文摘

插圖:

第1章 緒論

1.1 西門子工業自動化系統概述

1.1.1 全集成自動化概念

工業現代化的進程,對生產過程的自動控制和信息通信提出了更高的要求。工業自動化系統已經從單機的PLC控制發展到多PLC及人機界面(Human Machine Interface,HMI)的網路控制。目前,PLC技術、網路通信技術和HMI上位監控技術已經廣泛套用於“製造自動化”和“過程自動化”兩大領域,包括鋼鐵、機械、冶金、石化、玻璃、水泥、水處理、垃圾處理、食品和飲料業、包裝、港口、紡織、石油和天然氣、電力、汽車等。

作為全球自動化領域技術、標準及市場的領導者,西門子公司一直致力於自動化和驅動產品及系統的不斷創新。1996年,西門子公司自動化與驅動集團提出了全集成自動化(To-tally Integrated Automation,TIA)的概念,即用一種系統或者一個自動化平台完成原來由多種系統搭配起來才能完成的功能。SIMATIC提供了一個可以包含當今自動化解決方案中全部所需組件的模組化系統,其系列產品具有高度一致的數據管理、統一的編程和組態環境以及標準化的網路通信體系、結構,為從現場級到控制級的生產及過程控制提供了統一的全集成、系統平台。

2.1.2控制系統技術要求

自動化生產線模型設計了手動和自動兩種工作模式。手動模式用於設備的調試和計數統計值的復位。自動模式下允許啟動生產線運行。

控制系統中包括緊急情況的處理以及故障診斷與顯示報警功能。

1急停功能

當設備發生故障時,按下急停按鈕,停止設備的一切運行。

2手動模式

1)在手動模式下,可以通過點動按鈕使傳送帶電動機正轉或反轉,用於調試設備。

2)在手動模式下,可以通過復位按鈕對計數統計值進行清零。

3)在手動模式下,可以通過選擇開關設定下位(PLC)控制或上位(HMI)控制。

3自動模式

1)在自動模式下,按下啟動按鈕,系統啟動,電動機正轉,傳送帶運行。

2)空瓶子到達灌裝位置時,電動機停轉,灌裝閥門打開。

3)灌裝時間到,灌裝閥門關閉,電動機正轉,傳送帶繼續運行。

4)在自動模式下,按下停止按鈕,系統停止,電動機不轉,傳送帶停止運行。

4.工件計數統計

控制系統可以實現工件的計數統計,包括毛坯數、正品數和廢品數。正品數顯示在控制臺的數碼管上。5模擬量檢測灌裝液罐的液位由模擬量液位感測器進行監視。液位低於下限時,要打開進料閥門,液位高於上限時,要關閉進料閥門。

6故障報警

當設備發生故障時,控制系統能夠立即回響,控制臺上相應的故障指示燈會閃亮故障排除後,按下故障復位按鈕,生產線才能自動運行。2.2控制方案設計原則

自動化控制系統的被控對象一般為機械加工設備、電氣設備、生產線或生產過程。控制方案設計主要包括硬體設計、軟體程式設計、施工設計及現場調試等幾部分內容。設計流程如圖2.3所示。

2.2.1確定系統控制任務與設計要求

首先要了解機械運動與電氣執行元件之間的關係,仔細分析被控對象的控制過程和控制要求,熟悉工藝流程及設備性能,明確各項任務的要求、約束條件及控制方式。對於較複雜的控制系統,還可將控制任務分成幾個獨立的部分,這樣可以化繁為簡,有利於編程和調試。

2.2.2制定電氣控制方案

根據生產工藝和機械運動的控制要求,確定控制系統的工作方式,例如全自動、半自動、手動、單機運行、多機聯線運行等。