蝸輪加工

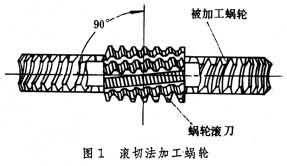

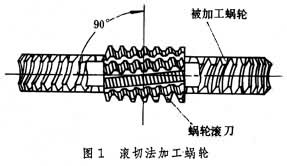

製造精密蝸輪時,可在滾齒或切齒後再進行剃齒、珩齒或研齒等精整加工。滾齒 採用基本參數與工作蝸桿相同的蝸輪滾刀,按展成法原理(見齒輪加工)切出齒形(圖1)。如果採用徑向進給法滾齒,則滾刀與工件按Z2/Z1的傳動比(Z1為工作蝸桿螺紋頭數,Z2為蝸輪齒數)對滾,兩者逐漸靠近直到其中心距等於工作蝸桿與蝸輪嚙合時的中心距為止。採用切向進給法滾齒時,工具機除保證刀具鏇轉外,還要有軸向進給;同時工具機的工作檯也要增加相應的附加轉動,才能實現展成運動,這就要使用差動鏈。因此,切向進給法的加工精度一般不如徑向進給法,但齒面質量較好,且不會產生根切現象。滾切蝸輪的精度一般可達6~8級(JB162-60)。

蝸輪加工

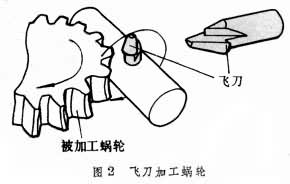

蝸輪加工飛刀切齒 飛刀相當於蝸輪滾刀的一個刀齒(圖2)。飛刀切齒只能採用切向進給法,在滾齒機上可使飛刀轉一周蝸輪轉Z1個齒,再加上飛刀的切向進給與工作檯的附加轉動,也能按展成法原理切出正確的齒形,精度可達7~8級。飛刀製造簡單,但切齒的生產率低,適於在單件生產和修配工作中採用。

蝸輪加工

蝸輪加工珩齒和研齒 蝸輪滾齒或飛刀切齒後,為了提高齒面質量、改善蝸輪與蝸桿嚙合時的接觸情況,可在滾齒機上珩齒或研齒。珩齒工具是用磨料與塑膠、樹脂的混合物澆鑄在基體上而製成的珩磨蝸桿;研齒時用鑄鐵製成的研磨蝸桿加研磨劑與蝸輪對研。