蝸桿蝸輪的形成

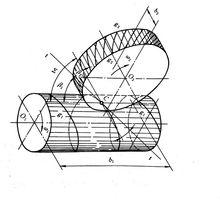

交錯軸斜齒圓柱齒輪機構

交錯軸斜齒圓柱齒輪機構 蝸輪分度圓柱面

蝸輪分度圓柱面 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿蝸輪機構是由交錯軸斜齒圓柱齒輪機構演變而來的 。如右圖所示,在一對交錯角∑=90°、且 和 鏇向相同的交錯軸斜齒輪機構中,若小齒輪1的螺鏇角取得很大、其分度圓柱的直徑 取得較小,且其軸向長度 較長,齒數 很少(一般 ),則其每個輪齒在分度圓柱面上能纏繞一周以上,這樣的小齒輪外形像一根螺桿,稱為蝸桿。大齒輪2的 較小、分度圓柱的直徑 很大、軸向長度 較短、齒數 很多,它實際上是一個斜齒輪,稱為蝸輪。這樣的交錯軸斜齒輪機構嚙合傳動時,其齒廓間仍為點接觸。為了改善嚙合狀況,將蝸輪分度圓柱面的母線改為圓弧形,使之將蝸桿部分地包住(如下圖所示),並用與蝸桿形狀和參數相同的滾刀(兩者的差別僅在於滾刀的外徑稍大,以便加工出頂隙)范成加工蝸輪,這樣加工出來的蝸輪與蝸桿嚙合傳動時,其齒廓間為線接觸,可傳遞較大的動力。這樣的傳動機構稱為蝸桿蝸輪機構(又稱蝸桿傳動機構)。

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構由蝸輪蝸桿的形成可以看出,蝸輪蝸桿機構具有以下兩個明顯的特徵:其一,它是一種特殊的交錯軸斜齒輪機構,其特殊之處在於∑=90°, 很少,一般 ;其二,它具有螺鏇機構的某些特點,蝸桿相當於螺桿,蝸輪相當於螺母,蝸輪部分地包容蝸桿。

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

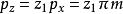

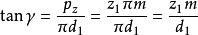

蝸桿蝸輪機構同螺桿一樣,蝸桿也有左鏇、右鏇及單頭、多頭之分。工程中通常採用右鏇蝸桿,蝸桿的頭數就是其齒數 。由於蝸桿螺鏇線導程角 ,而 ,故 ,即蝸輪的螺鏇角等於蝸桿的導程角 。

蝸輪蝸桿機構的嚙合傳動

正確嚙合條件

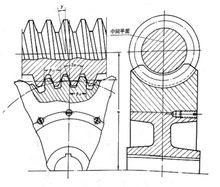

如右圖所示為阿基米德蝸桿蝸輪機構的嚙合傳動情況。過蝸桿軸線作一垂直於蝸輪軸線的平面,該平面稱為蝸桿傳動的中間平面。由圖可以看出,在該平面內蝸桿與蝸輪的嚙合傳動相當於齒條與齒輪的傳動。因此,蝸桿蝸輪機構的正確嚙合條件為:在中間平面中,蝸桿與蝸輪的模數和壓力角分別相等,即:

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構式中, , 分別為蝸桿的軸面模數和壓力角; , 分別為蝸輪的端面模數和壓力角。

阿基米德蝸桿蝸輪機構

阿基米德蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構當交錯角∑=90°時,還必須滿足 ,且蝸輪與蝸桿鏇向相同。

此外,為了保證正確嚙合傳動,蝸輪蝸桿傳動的中心距還必須等於用蝸輪滾刀范成加工蝸輪的中心距 。

傳動比

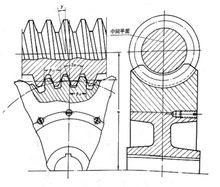

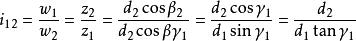

由於蝸桿蝸輪機構是由交錯角∑=90°的交錯軸斜齒輪機構演變而來的,故其傳動比:

蝸桿蝸輪機構

蝸桿蝸輪機構至於蝸桿蝸輪轉動方向,既可以按交錯軸斜齒輪機構判斷,也可以藉助於螺桿螺母來確定,即把蝸桿看作螺桿,蝸輪視為螺母,當蝸桿只能轉動而不能移動時,螺母移動的方向即為蝸輪圓周速度的方向,由此即可確定蝸輪的轉向。

特點及套用

特點

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構(1)傳動比大,結構緊湊。因 很小,而 可以很大,故傳動比 可以很大。一般情況下, ,在不傳遞動力的分度機構中, 可達500以上。一對蝸桿蝸輪能實現這樣大的傳動比,因此結構十分緊湊。

(2)傳動平穩,無噪聲。因嚙合時為線接觸,且具有螺鏇機構的特點,故其承載能力比交錯軸斜齒輪機構大得多,且傳動平穩,幾乎無噪聲。

蝸桿蝸輪機構

蝸桿蝸輪機構(3)具有自鎖性。當蝸桿的導程角 小於嚙合輪齒間的當量摩擦角時,機構具有自鎖性。這時,只能以蝸桿為主動件帶動蝸輪傳動,而不能由蝸輪帶動蝸桿運動。

(4)傳動效率低,磨損較嚴重。由於嚙合輪齒間相對滑動速度大,故摩擦損耗大,因而傳動效率低(一般為0.7~0.8,具有自鎖性的蝸桿傳動,效率小於0.5),易出現發熱和溫升過高現象,且磨損較嚴重。為保證有一定的使用壽命,蝸輪常須採用價格較昂貴的耐磨材料,因而成本高。

(5)蝸桿軸向力較大,致使軸承摩擦損失較大 。

套用

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構由於蝸桿蝸輪機構具有上述特點,故常用於兩軸交錯、傳動比大、傳遞功率不太大或間歇工作的場合。當要求傳遞較大功率時,為提高傳動效率,常取 。此外,由於當 較小時機構具有自鎖性,故常用在卷揚機等起重機械中,起安全保護作用。

傳動設計

基本參數

(1)模數

蝸桿模數系列與齒輪模數系列有所不同。國標GB10088—88中對蝸桿模數作了規定,可供設計時查閱。

(2)壓力角

國標GB10087—88規定,阿基米德蝸桿的壓力角α=20°。在動力傳動中,允許增大壓力角,推薦用α=25°;在分度傳動中,允許減少壓力角,推薦用α=15°或12°。

(3)導程角

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿的形成原理與螺鏇相同,若以 表示蝸桿的頭數、以 表示其軸向齒距,則其螺鏇線導程 ,其導程角γ可由下式求出:

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構式中, 為蝸桿的分度圓直徑。

(4)蝸桿的頭數和蝸輪的齒數

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿的頭數 一般可取1~10,推薦取1,2,4,6。當要求傳動比大或反行程具有自鎖性時, 取小值;當要求具有較高傳動效率或傳動速度較高時,導程角γ要大一些, 應取較大值。蝸輪的齒數 可根據傳動比及選定的 確定,推薦 。

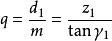

(5)蝸桿的直徑係數

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構在用蝸輪滾刀范成加工蝸輪時,蝸輪滾刀的分度圓直徑等參數必須與工作蝸桿的分度圓直徑等參數相同。為了減少滾刀的數量和有利於滾刀標準化,國家標準規定,對於每一個標準模數,只規定1~4種標準的蝸桿分度圓直徑,不得任意選取,並把蝸桿分度圓直徑 與模數的比值稱為蝸桿的直徑係數,用q表示,即 。

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿的直徑係數在蝸桿傳動設計中具有重要意義。因為 ,故在m一定時,q大則 大,蝸桿的剛度和強度也相應增大;當 一定時,q小則導程角 大,可提高傳動效率。下表列出了蝸桿模數、頭數與直徑係數的標準系列,供設計時選用。

蝸桿的基本參數

蝸桿的基本參數幾何尺寸計算

(1)蝸桿與蝸輪的分度圓直徑

蝸桿蝸輪機構

蝸桿蝸輪機構 蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿的分度圓直徑為 ;而蝸輪的分度圓直徑為

(2)中心距

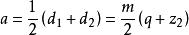

標準蝸桿蝸輪機構傳動的中心距為

蝸桿蝸輪機構

蝸桿蝸輪機構(3)其他幾何尺寸

蝸桿蝸輪機構

蝸桿蝸輪機構蝸桿和蝸輪的齒頂高、齒根高、全齒高、齒根圓直徑和齒頂圓直徑,均可參照直齒輪的公式進行計算,但需注意其頂隙係數 。