1 主題內容與適用範圍

本標準規定了聚氯乙烯(PYC)樹脂為主要原料,經擠出成型的塑膠波紋電線管(以下簡稱波紋管)的產品規格、技術要求、試驗方法、檢驗規則等。本標準適用於建築工程中電器裝置連線導線的保護管。

2 引用標準

GB 2918 塑膠試樣狀態調節和試驗的標準環境GB 2406 塑膠燃燒性能試驗方法 氧指數法

GB 2828 逐批檢查計數抽樣程式及抽樣表

GB 2829 周期檢查計數抽樣程式及抽樣表

3 產品分類

3.1 標記3.2 標記示列:

BYG-15A表示A系列公稱尺寸為15mm的聚氯乙烯塑膠波紋電線管。

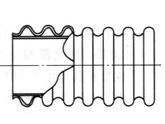

3.3 波紋管形狀如圖1所示

3.4 規格

波紋管基本尺寸分為A系列和B系列

3.4.1 波紋管A系列規格尺寸應符合表1要求,同一批產品外徑偏差D′不得大於1.5%。

表1

公稱尺寸

外徑D

最小內徑d

每卷長度,m

基本尺寸 極限偏差

9 14 ±0.3 9.2 ≥100

10 16 ±0.3 10.7 ≥100

15 20 ±0.4 14.1 ≥100

20 25 ±0.4 18.3 ≥50

25 30

32 ±0.4 24.3 ≥50

32 40 ±0.4 31.2 ≥50

40 50 ±0.5 39.6 ≥25

50 63 ±0.6 50.6 ≥15

其計算公式:

式中:D′——管外徑偏差,%;

D——管材最大外徑,mm;

D1——管材最小外徑,mm;

3.4.2 B系列規格尺寸應符合表2要求。

表2

公稱尺寸

外徑D

最小內徑d

每卷長度,m

基本尺寸 極限偏差

9 13.8 ±0.10 9.3 ≥100

10 15.8 ±0.10 10.3 ≥100

15 18.7 ±0.10 13.8 ≥100

20 21.2 ±0.15 16.0 ≥50

25 28.5 ±0.15 22.7 ≥50

32 34.5 ±0.16 28.4 ≥50

40 45.5 ±0.20 35.6 ≥25

50 54.5 ±0.20 46.9 ≥15

註:A、B系列每卷長度,也可由供需雙方協商確定。

4 技術要求

4.1 外觀產品應內外壁光滑、波紋完整,不允許有裂縫、孔眼、氣泡、顏色不均、明赤雜質及分解變色線等。

4.2 長度

每卷長度大於或等於50m時,允許有3個斷頭,每卷長度小於50m時,允許有2個斷頭,最小管段長度不得小於10m。

4.3 物理機械性能應符合表3規定。

表3

檢測項目 指標 試驗方法

扁平 管徑管化率,% ≤25 按5.4條規定

管徑彈性復原變率,% ≤10

熱變形 塞規自重通過 按5.5條規定

常溫彎曲 塞規自重通過,無裂縫 按5.6條規定

低溫彎曲 塞規自重通過,無裂縫 按5.7條規定

低溫衝擊 合格 按5.8條規定

氧指數,% ≥30 按5.9條規定

耐電壓,2kV,15min 不擊穿 按5.10條規定

5 試驗方法

5.1 試樣狀態調節與試驗的標準環境如無特殊要求,按GB 2918的規定,試樣應在溫度23±2℃,相對溫度45%~55%的環境下至少放置24h,並在此環境下進行試驗。

5.2 外觀檢查

在自然光線下距產品300~500mm目測,長度用鋼捲尺測量。

5.3 尺寸測量

用精度為0.02mm遊標卡尺測量同一斷面相互垂直的兩外徑,取其算術平均值為該斷面的外徑,內徑用鋼質塞規自重通過,塞規形狀見圖2,尺寸表4。

表4

公稱尺寸 D 製造允許偏差 磨損允許偏差

A系列 B系列

9 8.9 9 +0.05

0 0

-0.01

10 10.4 10.5

15 13.8 13.5

20 18 15.7

25 24 22.4

32 30.9 28.1

40 39.3 35.3

50 50.3 46.6

5.4 扁平試驗

取200mm長的試樣3個,試驗前用精度為0.02mm遊標卡尺測試樣外徑,然後將試樣置於測試裝置的鋼平面上,同時將一個50mm×50mm×50mm的鋼體放在試樣中間(見圖3),在30s內對試樣勻速施加壓力,達到規定值450N,保持1min即讀出數據,按(2)試計算管徑變化率,取3個試樣試驗結果的算術平均值。

式中:ε——管徑變化率,%;

D——試驗前試樣外徑,mm;

D1——試驗後試樣同部位最小外徑,mm。

聚消外施壓力1min後,用精度為0.02mm遊標卡尺測量同部位最小外徑,按(3)式計算管徑彈性復原變化率,取3個試樣試驗結果的算術平均值。

式中:β——管徑彈性復原變化率,%;

D——試驗前試樣外徑,mm;

D2——管徑彈性復原後試樣同部位最小外徑,mm。

5.5 熱變形試驗

取長度為管外徑12倍的試樣3個,固定在圖4所示的裝置上,置於60±2℃溫度下,保持24h後,用鋼質塞規檢驗,塞規形狀見圖2,尺寸見表5,塞規自重通過為合格。

表5

公稱尺寸 D

製造允許偏差 磨損允許偏差

A系列 B系列

9 7.1 7.2 +0.05

0

0

-0.01

10 8.6 8.7

15 11.3 11.0

20 14.6 12.3

25 19.4 17.8

32 25.0 22.2

40 31.7 27.7

50 41.0 37.3

5.6 常溫彎曲試驗

取長度為管外徑12倍的試樣3個,按圖5所示,將試樣左右彎曲一次,保持5min。用5.5條規定的塞規進行檢驗,塞規自重通過為合格。

5.7 低溫彎曲試驗

將5.6條測試合格的試樣置於-15±2℃溫度下,保持2h後,按5.6條測試方法進行,每個試樣30s內完成。

5.8 低溫衝擊試驗

取200mm長試樣12個,置於60±2℃溫度下保持240h,再置於-15±2℃中保持2h,逐一取出按圖6所示設備在10s內完成一次衝擊,提起落錘,觀察試樣有無破裂現象,12個試樣中9個以上試樣不破裂為合格。自由落下衝擊高度為150mm。落錘質量見表6。

表6

公稱尺寸,mm 落錘質量,kg

≤10 0.25

15 0.5

≥25 1

5.9 氧指數試驗

按GB 2406進行,也可在管材上直接取樣。

5.10 耐電壓試驗

取1m長的試樣3個,按圖7所示,彎曲並穿入銅線作電極,隨後將試樣置入水溫為20±2℃的盛水容器中,試樣兩端露出水面200mm,並使管中水面高度與容器水面高度一致,放置24h,在兩極加2000V、50Hz的正弦波交流電壓15min,均不擊穿為合格。

6 檢驗規則

6.1 產品的檢驗分為交收檢驗和例行檢驗。6.2 交收檢驗

6.2.1 交收檢驗的抽樣方案按GB 2828中一次抽樣方案進行。

6.2.2 組批

用同一原料、配方和工藝生產的管材作為一批。每批數量不超過200卷,生產4天尚不足200卷,則按4天生產的產量作為一批。

6.2.3 產品以卷為單位。

6.2.4 交收檢驗項目、順序、檢查水平及合格質量水平(AQL)應符合表7規定。

表7

序號 檢驗項目 試驗方法、條款 AQL 檢查水平

1 尺寸 5.3 6.5 Ⅱ

2 外觀 5.2

6.2.5 若交收檢驗不合格,該批產品應退回供貨方進行100%複查,複查合格可再次提交驗收,但必須使用加嚴檢查,若再提交仍不合格,則該批產品為不合格品。

6.3 例行檢驗

6.3.1 例行檢驗由製造廠檢驗部門進行,在結構、主要材料不變更時,扁平、常溫彎曲、低溫彎曲半年作一次;耐電壓、熱變形、低溫衝擊一年作一次;氧指數二年作一次。

6.3.2 例行檢驗的樣品,由製造廠質量檢驗部門從本周期生產的經交收試驗合格的產品中隨機抽取。

6.3.3 例行檢驗的抽樣方案按GB 2829中二次抽樣方案進行。

6.3.4 例行檢驗項目、順序、抽樣方案、判別水平及不合格質量水平(RQL)應符合表8規定。

表8

檢驗項目 試驗方法、條款 抽樣方案 RQL 判別水平

扁平 管徑變化率管徑彈性復原變化率 5.4 n1=n2=3

0, 2

1, 2

1.5 Ⅱ

熱變形 5.5

常溫彎曲 5.6

低溫彎曲 5.7

氧指數 5.9 n1=n2=3

0, 2

n, 2 0.65 Ⅱ

耐電壓 5.10

低溫衝擊 5.8 n=n=3

0, 3

4, 5

2.5 Ⅱ

6.3.5 例行檢驗結果符合標準規定,則合格,當例行檢驗不合時,例行檢驗代表周期範圍內的產品應停止交收,對已出廠的產品應與訂貨方協商解決。

7 標誌、包裝、運輸、貯存

7.1 產品必須採用外包裝,包裝上應註明產品名稱、商標、型號、色澤、數量、重量、體積、生產廠、生產日期、防壓標誌。

7.2 產品應貯存在乾燥通風地方,不得靠近熱源和長期受日光直接曝曬。

7.3 在運輸過程中不得重壓,避免尖銳物體劇烈衝擊。