繞組絕緣損壞原因

(1)繞組絕緣是受潮引起的。

(2)繞組接頭與分接開關接觸不良引起的。

(3)線路存在短路故障、負荷存在急劇多變現象。

(4)變壓器長時間地過負荷運行使繞組產生高溫引起的。

(5)變壓器停電、送電,或者雷電波使繞組絕緣過電壓被擊穿引起的。

繞組絕緣設計

整流變壓器電壓等級一般在35kV及以下,雖然電壓等級不算高,但由於運行中所承受的電壓與普通電力變壓器有所不同,在絕緣設計時應給予相應的注意。

共模電壓的影響

整流變壓器在運行中可能會承受共模電壓,共模電壓一般是指電動機中性點對地之間的電壓值。任何變頻器在高頻開關工作時都會產生共模電壓,通過在變頻器輸出側採取一定的措施,共模電壓會由電動機轉移到整流變壓器上,電動機不再承受共模電壓。共模電壓具有高du/dt和高幅值電壓脈衝特性,整流變壓器低壓繞組絕緣設計時要考慮共模電壓的影響。為保證安全可靠運行,整流變壓器的低壓側·般要求提高一個絕緣等級.低壓繞組設計時應相應加強絕緣。

移相的影響

對帶有移相繞組的整流變壓器,一般採用曲折形繞組聯結、外延三角形繞組和六邊形繞組。移相繞組和主繞組可採用輻向排列或軸向排列,在油浸式整流變壓器中,一般採用移相繞組和主繞組輻向排列的結構,在於式整流變壓器巾,更多地採用移栩繞組和主繞組軸向排列的結構。

主繞組和移相繞組採用輻向排列時,在雷電衝擊電壓作用下,整個繞組系統易發生衝擊電位振盪,導致繞組餅間電壓梯度較大,部分線餅電位會大大超過入波幅值,特別是在移棚繞組和主繞組連線部位,在絕緣結構設計時應引起足夠重視。

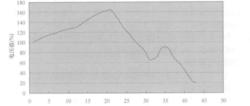

下圖所示是一台高壓外延三角形移相產品的高壓繞組在雷電衝擊電壓下繞組電位分布,由圖可看出,整個移相繞組和一部分主繞組的電位超過了入波幅值,在移相繞組和主繞組的連線部位甚至達到了入波幅值的160%以上。為保證這種產品的可靠性,應在波過程分析或模型試驗的基礎上,適當加強繞組和引線的絕緣強度,消除絕緣薄弱點,避免產品岡絕緣裕度不足而造成試驗和運行中發生絕緣故障。

繞組電位分布

繞組電位分布繞組絕緣處理

繞組浸漬和塗覆蓋漆的目的

1、繞組浸漬的目的

(1)改善繞組的導熱性和提高其散熱性。

(2)提高繞組耐電氣強度。

(3)提高繞組機械強度,使繞組粘結成一個整體,從而提高抗震性和機械穩定性。

(4)提高繞組抗潮性、防霉性以及化學穩定性。

2、繞組加塗覆蓋漆的目的

(1)提高繞組表面機械強度。

(2)使繞組表面形成光滑的漆膜,增強耐油、耐電弧能力。

(3)由於表面漆膜光亮、堅硬,可防止粉塵堆積,一旦積落粉塵,易於清除。

(4)提高防霉能力。

浸漬烘乾工藝

預熱目的是為了驅除線圈中潮氣,同時加熱線圈,保證浸漬溫度。預熱溫度一般控制高於線圈絕緣耐熱等級5~10℃(因短期超過耐熱等級是允許的),以縮短預熱時間。預熱過程中,每小時要測量一次電動機絕緣電阻值。當絕緣電阻值連續三次不變時,則認為絕緣電阻已穩定,預熱完畢。

浸漆

當前有沉浸法、澆漆法、真空浸漆和真空壓力浸漆等方法。對於槽滿率高、導線匝數多、線徑細的電動機,宜採用真空壓力浸漆法,目前多採用澆漆法和沉浸法。當預熱後繞組溫度降至60~80℃時,便可開始浸漆。絕緣漆的黏度用4號黏度計測量。

浸烘工藝

電動機的浸烘可分為兩個階段:第一階段是使絕緣漆中的溶劑揮發掉,所以烘乾溫度不必太高,也稱為低溫階段。烘乾溫度控制在略高於溶劑的揮發點即可,如二甲苯的揮發點是78.5℃,所以第一階段的烘乾溫度控制在70~80℃即可,這段烘乾時間為2~4h。此階段的特點是溶劑大量揮發,所以要勤放風,排出爐內大量煙氣,以防止著火和爆炸事故發生。第二段是絕緣漆基氧化和聚合,形成牢固的漆膜階段。這時爐內溫度可提高到130±5℃,為高溫階段。此階段由於絕緣漆基的化學反應,要求爐內有大量的空氣進入,所以要定時補入外界空氣,以增強漆膜強度和烘乾時間。這段時間內,要隔1 h測量一次電動機的絕緣電阻值。當連續穩定三次測量絕緣電阻值不變時,便認為電動機以乾燥完畢。

塗覆蓋漆

電動機浸烘完畢後,應在50~80℃進行塗蓋工藝。一般採用噴漆方式,無此設備亦可用刷漆方式,但要刷勻,刷全面,否則不易保證質量。塗蓋質量要求是漆膜厚度均勻,表面光亮。採用二次噴漆比一次噴漆達到同樣的厚度的質量要好。如果使用晾乾絕緣漆時,之後可以不經烘乾處理;對於潮濕的惡劣環境要多噴幾遍絕緣漆。