簡介

管道浸出(tube digesting)是指利用管道浸出裝置實現比壓煮器更高浸出溫度或更高浸出壓力的有色金屬礦物原料的浸出方法。馬勒和希勒首先提出了採用管道浸出裝置處理-水硬鋁石型鋁礦的方法。1967年第一套管道浸出的工業裝置在聯邦德國的鋁聯合公司(VAW)套用。VAW公司已有10套管道浸出裝置正在運行,其中最大的4組,每組處理礦漿能力超過300m /h。管道浸出已成為鋁土礦浸出的標準方法,並可用於有色金屬冶金行業中的鎢,鈾、金礦的加壓浸出過程 。

過程

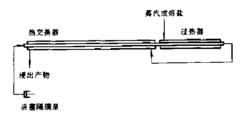

新型管道浸出器(見圖1)是用活塞隔膜泵將礦漿懸浮液連續輸入兩個同心管的內管,在內管與外管之間的環形管中,反應後的熱礦漿懸浮液與新進入礦漿懸浮液逆向流動,以此加熱新礦漿,冷卻反應後漿液。套管的這部分稱為熱交換器。過熱蒸汽或熔鹽在套管的另一端,將礦漿加熱到反應最高溫度,這部分稱為過熱器。冷卻後漿液作為過程產物排出。用於處理鋁土礦的操作溫度一般為528~573K,壓力為8~15MPa,在浸出溫度下停留時間為幾分鐘。與壓煮器相比,管道漫出裝置內的懸浮液為高速湍流,傳熱傳質效果更好。它的平均傳熱係數為1795W/(m ·K),比壓煮器的473W/(m ·K)高出了3~4倍,降低能耗約25%;僅有活塞泵一個機械轉動部分,而壓煮器裝有多個攪拌器,還需清洗、冷卻攪拌軸的附加裝置;採用較高溫度縮短了反應時間,鋁土礦浸取時間從超過2h縮短到15min,設備容積減小,所需總投資減少20%~40%;設備啟動和停止方便,維修簡單,設備的運轉率高達96%~98%。管道浸出有可能發展成為無蒸發工藝的工藝技術,其能耗接近拜耳法生產氧化鋁的最低值,是氧化鋁廠技術改造的方向 。

圖1

圖1問題

管道浸出有爭議的問題是:在工業生產中,採用時間稍長的低溫浸出有利,還是採用時間較短的高溫浸出有利。怎祥解決生產過程中的結疤,磨損及腐蝕問題 。